Cit pro design a vášeň pro dokonalost

Společnost Bushwacker Inc. dokáže díky možnostem reverzního inženýrství nástroje PolyWorks|Modeler™ ujít cestu od návrhu k prototypu během několika dní.

Již téměř 40 let vyrábí Bushwacker Inc., rodinný podnik se sídlem v Portlandu (Oregon, USA), s vášní a hrdostí lemy blatníků a příslušenství pro nákladní automobily, které putují na trh s automobilovými náhradními díly. Společnost Bushwacker, která je uznávána jako přední výrobce, vytváří inovativní návrhy a vyrábí vysoce kvalitní produkty. Jak uvedl Sterling Logan, designový inženýr ve společnosti Bushwacker: „K tomu potřebujeme špičkové nástroje.“

Výzva

Společnost Bushwacker je oddaná stylu a inovace jsou součástí každého vyráběného produktu. V podniku pečlivě prověřují každý detail každého designu a využívají přitom nejnovější standardy v oblasti designu a výroby. V případě společnosti Bushwacker lze kvalitu shrnout do tří slov: napasování, povrchová úprava a styl. Nicméně, „kvalita je pohyblivý cíl,“ poznamenal Sterling Logan. Výrobci OEM neustále zvyšují laťku kvality vozidel, pokud jde o napasování a povrchovou úpravu, zatímco linie karoserií jsou čím dále tím více sofistikovanější. Aby zůstaly produkty společnosti Bushwacker ve hře, musí splňovat totéž.

Laserové skenování džípu Grand Cherokee za účelem zachycení předního panelu s designovými linkami a montážními místy.

„Díky skeneru a softwaru PolyWorks dokážeme ujít cestu od konceptu k prototypu během několika dní.“

Sterling Logan, designový inženýr, Bushwacker

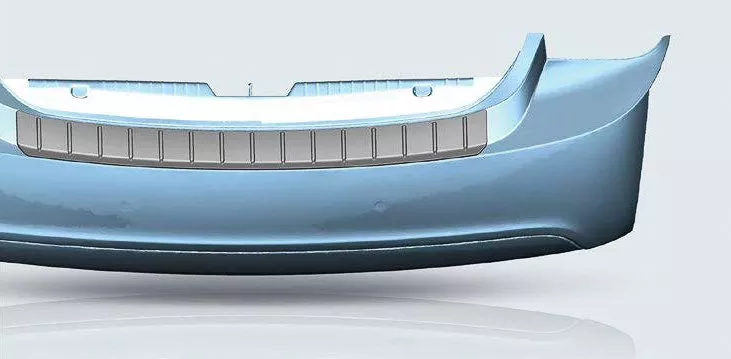

Chránič nárazníku Chevrolet Cruze na veletrhu SEMA, tři dny od konceptu po designový návrh.

Aby Sterling Logan zdůraznil rychlou dobu odezvy díky 3D skenování, uvedl následující příklad.„Pár dnů před veletrhem Specialty Equipment Market Association (SEMA) se na nás obrátil zákazník, který požadoval návrh chrániče nárazníku pro Chevrolet Cruze. Za pouhé tři dny jsme měli hotový prototyp chrániče nárazníku a veletrh jsme zahájili zbrusu novým výrobkem.“

Sterling Logan názorně ilustroval, jak byl výrobek hotový za pouhé tři dny. První den společnost Bushwacker naskenovala Chevrolet Cruze, zpracovala data pomocí nástroje PolyWorks|Modeler a importovala je do systému Siemens NX. Druhý den navrhla chránič nárazníku a vyrobila formu prototypu. Třetí den byly díly vyrobeny a letecky dopraveny na veletrh SEMA.

V předchozích letech používala společnost Bushwacker materiál, který se používá v OEM dílnách pro styling karosérií: hlínu. Designéři na vozidlo nanesli hlínu a pečlivě ji vytvarovali do požadovaného designu. Výsledný tvar byl poté přenesen na dřevěné šablony, aby mohl být styl replikován v hliněné verzi na opačné straně vozidla. Z hliněných modelů byly následně odlity sádrové formy, které se použily k výrobě nástrojů pro tvarování prototypů za tepla.

Podle Logana tento proces zahrnoval mnoho hodin usilovné práce. Přesto společnost od formy připravené k výrobě dělily měsíce. Logan uvedl:„Vždy jsme byli blízko, ale zřídkakdy jsme dosáhli perfektního výsledku na první pokus.“ Společnost Bushwacker, posedlá kvalitou svých designových návrhů, ladila napasování a design v rámci čtyř nebo pěti cyklů výroby prototypových forem, kontroly napasování, vizuálního hodnocení, modifikace forem a opětovné kontroly.

„Nyní však díky možnostem reverzního inženýrství u laserového skenování a také díky softwaru PolyWorks musíme pouze zřídkakdy provádět úpravu našich forem nebo návrhů dílů. Změny, které provádíme, jsou vyhrazeny pro drobné designové úpravy, které dodávají našim produktům styl. Každý je totiž navržen pro specifický vzhled,“, řekl Sterling Logan.

Naskenovaná data pro zadní nárazník Chevrolet Cruze a západku kufru připravená k použití při vytváření návrhu chrániče zadního nárazníku.

Obrázek CAD zobrazující konečný design chrániče nárazníku (šedý) a jeho umístění na Chevrolet Cruze.

Jeep JK: Cit pro design

Sterling Logan se zamyslel nad minulostí a současností: „Když jsme začínali podnikat, naše první rozšíření lemů byla určena pro starý Jeep CJ. Celý proces s hlínou a sádrou tehdy fungoval dobře, protože plech blatníků měl plochý tvar. Rozhodně to ale neplatí pro styl karoserie nového Jeepu JK.“

Jeep JK byl výzvou z důvodu linií karosérie a konfigurace montáže. I přes využití 3D skenování strávila společnost Bushwacker šest měsíců vývojem patentovaných „pocket-style“a , “flat-style” rozšíření lemů blatníků a ochranu kapoty Trail Armor. Logan poznamenal, že u všech ostatních projektů využívajících 3D skenování se uvedení produktu na trh v průměru zkrátilo na jeden nebo dva měsíce od počátečního konceptu.

Projekt Jeep JK také zvýraznil další výhodu 3D skenování: získání montážních míst. Aby si společnost Bushwacker usnadnila instalaci, vždy se pro své příslušenství snaží používat pouze tovární montážní body. U „pocket style“ rozšíření to vedlo k inovativní kombinaci vnitřních a vnějších rozšíření lemů. Naskenovaná data zajistila přesné umístění montážních bodů vzhledem k panelům karosérie.

„Bez laserového skenování bychom nemohli uvést na trh příslušenství pro Jeep JK.“

Sterling Logan, designový inženýr, Bushwacker

"Without laser scanning,

it may not have been

possible for us to roll out

the Jeep JK accessories."

Sterling Logan, Design Engineer, Bushwacker

Inovativní design a smysl pro detail se u příslušenství Jeep JK vyplatil. Na veletrhu SEMA získaly flat style rozšiřující lemy od společnosti Bushwacker druhé místo v kategorii Nejlepší nový produkt pro off-road/ 4x4 a ochrana kapoty Trail Armor získala první místo v kategorii Nejlepší nový produkt exteriérového příslušenství.

Výhody

3D skenování ve společnosti Bushwacker

U všech projektů kombinuje Bushwacker své laserové skenovací rameno a systémy PolyWorks a Siemens NX (dříve Unigraphics NX) ve třífázovém procesu: skenování, příprava a designový návrh.

V některých případech systém pro 3D skenování musí k cílovému vozidlu cestovat, ale ve většině případů se společnost Bushwacker snaží vozidlo dovést do svých prostorů. Během prvního kroku procesu využívá společnost Bushwacker k ovládání laserového skeneru a naskenování dat nástroj PolyWorks|Modeler. „S PolyWorks není proces nastavování před spuštěním skenování, jehož cílem je umožnit, aby všechna zařízení spolu komunikovala, žádnou vysilující záležitostí.“, Podle Logana zabere nastavení a spuštění skenování pouhých 10 až 15 minut. Logan pokračuje a dodává: „Rozhraní je také intuitivní a snadno se používá.“

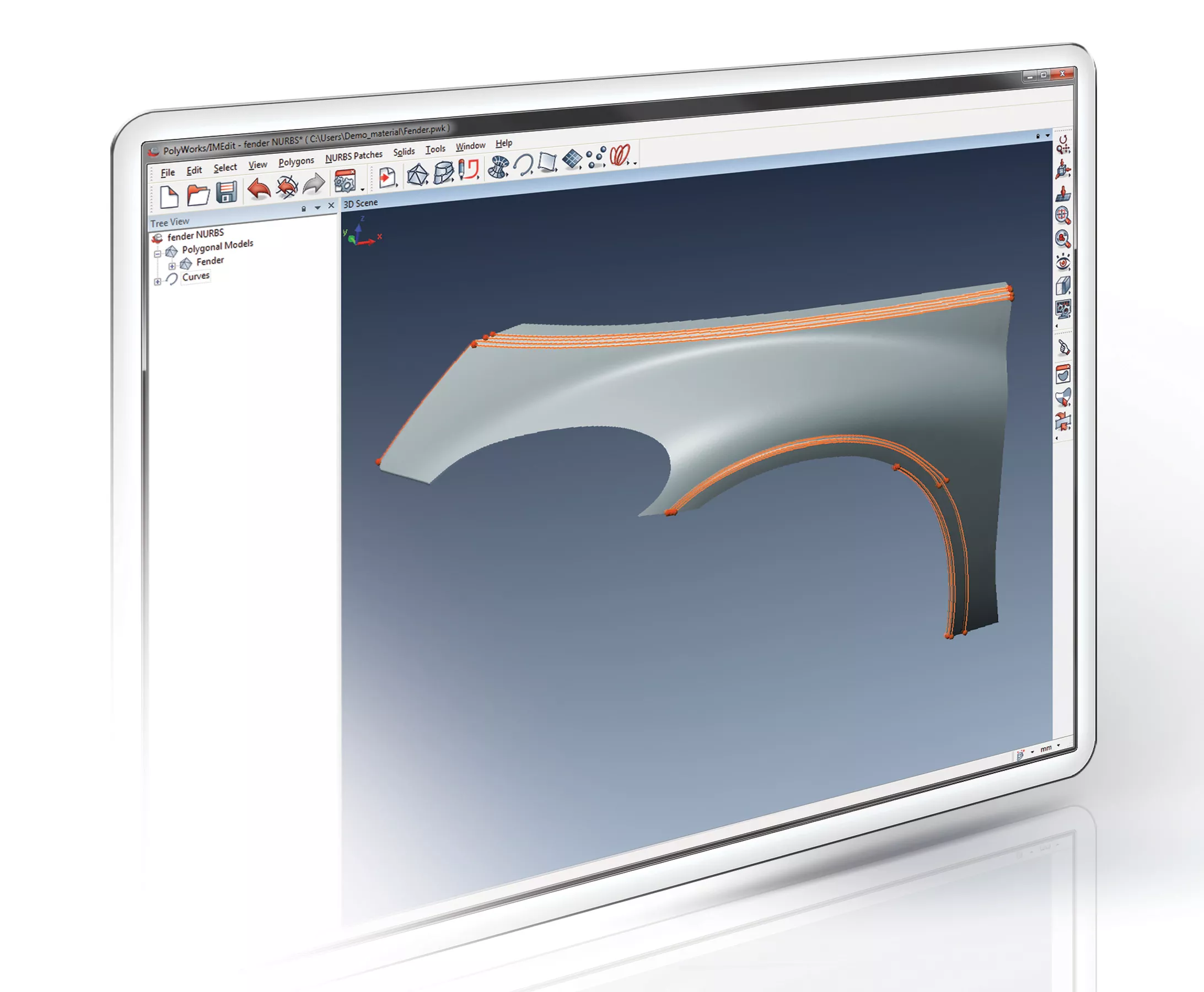

V PolyWorks|Modeler lze snadno extrahovat i ty nejjemnější křivky.

Digitální model se dynamicky natáčí, a sleduje dráhu skenování – poskytuje skvělou vizuální zpětnou vazbu, takže uživatel ví, co má ještě zachytit!

„Líbí se mi, že když skenuji, digitální model se dynamicky natáčí, a sleduje tak mou skenovací dráhu. Poskytuje mi to skvělou vizuální zpětnou vazbu, díky které vím, kde jsem a co mám ještě zachytit,“ uvedl Logan. Když se domnívá, že skenování je dokončeno, přejde na porovnávací nástroj PolyWorks, který mu ukáže odchylky mezi skeny. „Je to moje záchranná síť pro případ náhodné chyby operátora, například naražený skener. Mám okamžitou zpětnou vazbu, co mám znovu naskenovat,“, vysvětlil Logan. „Výsledkem jsou čistá, přesná data,“ dodal.

Jako uživateli systému Siemens NX přijdou Loganovi rozhraní a nástroje v PolyWorks|Modeler povědomé a docela podobné. K přípravě souborů pro import do systému Siemens NX využívá software PolyWorks, který mu slouží pro manipulaci s daty a designový návrh. „Potřebujeme výkonné modelovací nástroje k vytváření dílů a návrhů, které sledují jemné designové linky vozidla. Software PolyWorks nám pomáhá zachytit detaily a tato data se v Siemens NX používají k návrhu našich dílů. Pro nás je to dokonalý koktejl,“ říká Logan.

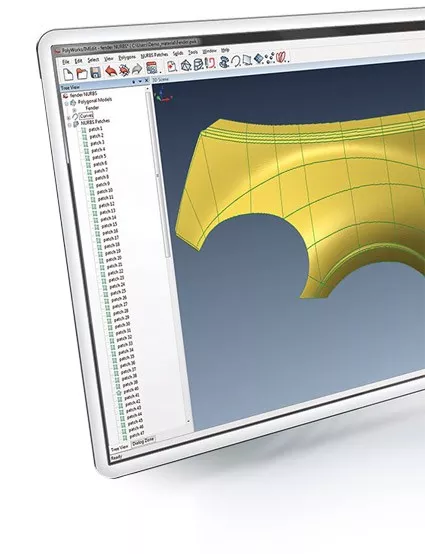

K přípravě dat pro systém Siemens NX Logan používá PolyWorks, aby odfiltroval veškerá data se šumem, vyplnil otvory a vytvořil spliny nebo povrchy NURBS. „Vyberu oblast a nechám PolyWorks, aby automaticky vytvořil spliny, následně je spojím a vytvořím NURBS,“ řekl Logan. „Podle mě je to velmi podobné procesu pro systém Siemens NX, takže ve skutečnosti je to intuitivní práce. Pokud vím, neexistuje nic lepšího, ani nic jednoduššího než PolyWorks,“ řekl Logan.

V Siemens NX se povrchy NURBS vygenerované softwarem PolyWorks stanou základní linií pro návrh příslušenství. Od panelů karosérie a montážních bodů – vize společnosti Bushwacker dostává konečný tvar. V průběhu celého procesu designéři vykreslují příslušenství a vozidlo, aby vizualizovali tvar a napasování.

Každý nový díl prochází přezkoumáním „digitálního“ designu, než je navržena jakákoliv prototypová forma nebo provedeno CNC obrobení. „Vysoce kvalitní povrchová data, která software PolyWorks poskytuje, nám umožňují zkontrolovat díl v CADu z hlediska napasování a povrchové úpravy dříve, než vůbec vyrobíme skutečný díl,“ poznamenal Logan. Přesto se v případě konečného hodnocení pořád spoléhají na fyzické prototypy. Logan uvedl:e: „Když poprvé namontujete doplněk na vozidlo, vyskočí na vás různé věci – věci, které nemůžete vidět nebo jednoduše nevidíte na obrazovce.“

Od digitalizovaného modelu po hladké povrchy NURBS pomocí nástroje PolyWorks|Modeler.

Další krok

Nedávno společnost Bushwacker zvýšila míru, do jaké se spoléhá na software PolyWorks, když jej začala používat u kontroly. Nástroj |Inspector™ potvrzuje vysokou kvalitu (kvůli které se společnost stala známou) co se týká forem, prototypů a prvních výrobních vzorků. „PolyWorks|Inspector je extrémně výkonný nástroj. Umožňuje nám provádět interně nastavenou kontrolu, díky čemu můžeme zhodnotit díly a formy rychle a kdykoli je to potřeba,“ řekl Logan. Následně vše uzavřel: „V současné ekonomice musíme zůstat na špici a PolyWorks nám v tom pomáhá.“