Metrologia e CAD

ITER si affida a PolyWorks® per l'assemblaggio dei suoi componenti giganti con la massima precisione

ITER è uno dei progetti energetici più ambiziosi al mondo. Nel sud della Francia, 35 nazioni stanno collaborando per costruire il più grande tokamak del mondo, un dispositivo a fusione magnetica progettato per dimostrare la fattibilità della fusione come fonte di energia su larga scala e senza emissioni di carbonio, basata sullo stesso principio che alimenta il nostro Sole e le stelle.

La sfida

L'assemblaggio del reattore ITER è in corso. I componenti del Tokamak, provenienti da centinaia di stabilimenti in tre continenti, vengono assemblati presso il sito del programma internazionale. L'Organizzazione ITER è responsabile dell'integrazione e dell'assemblaggio dei componenti forniti al sito dai sette membri del programma. Tuttavia, l'assemblaggio di questi componenti non è solo un gioco di incastri: i componenti sono complessi e numerosi, e le tolleranze sono estremamente strette, nell’ordine di millimetri.

La soluzione

Per garantire che i componenti si adattino perfettamente tra loro è necessaria un'analisi basata su elementi digitali. La raccolta dei dati da parte dei metrologi è una fase preliminare essenziale. Il loro obiettivo è fornire agli specialisti del reverse-engineering dati precisi dopo aver misurato ogni particolare per verificarne la conformità. In entrambe le fasi - metrologia e reverse-engineering - viene utilizzato il software PolyWorks.

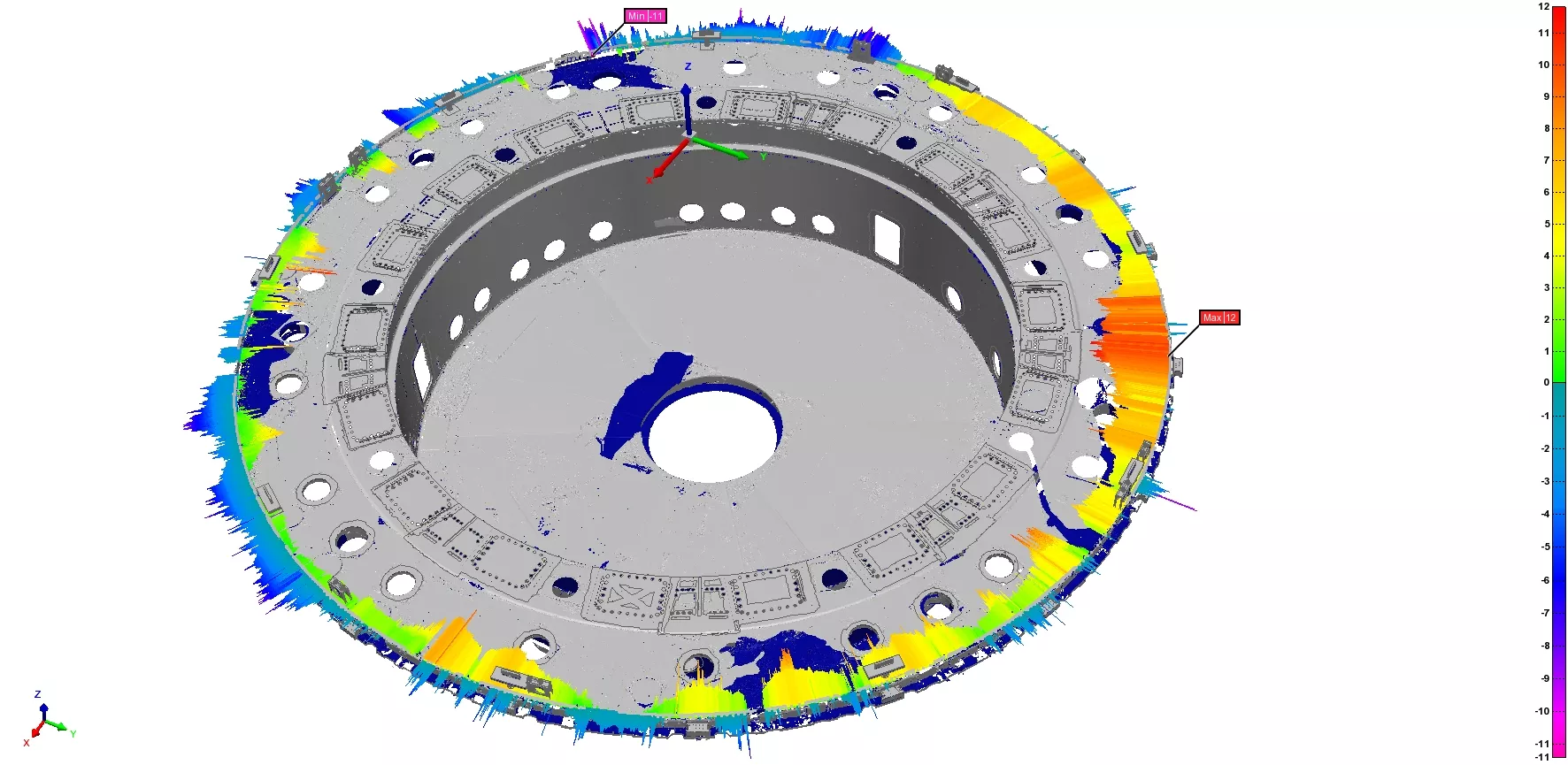

Scansione complessiva del criostato con mappatura delle deviazioni rispetto al particolare teorico.

“Avevo già utilizzato PolyWorks|Inspector™ su un grande progetto prima di arrivare a ITER. Volevo continuare a usare questo software, che ci permette di acquisire nuvole di punti di grandi dimensioni direttamente nel software”, spiega Lionel Poncet, ingegnere del gruppo di metrologia di ITER. ”Gli altri software presenti sul mercato sono limitati quando si tratta di analizzare un gran numero di punti. Abbiamo invece scelto PolyWorks|Inspector, che risponde all'esigenza di un'analisi rapida su dati contenenti un gran numero di punti”, aggiunge Hani Gagueche, disegnatore CAD responsabile del reverse-engineering.

Vantaggi

L'installazione della base del criostato nella fossa di assemblaggio del tokamak è stata effettuata nel maggio 2020: Per progettare, costruire, consegnare, assemblare e infine saldare la base di questo criostato sono stati necessari dieci anni di lavoro del team ITER e dei suoi partner. Con un'altezza di circa 6 metri, un diametro di 30 metri e un peso di 1.250 tonnellate da spostare e posizionare, l'integrazione della base del criostato ha richiesto una serie di misurazioni e ricostruzioni 3D per regolare l'unità.

“Per i lavori di metrologia, utilizziamo PolyWorks|Inspector direttamente con le nostre apparecchiature di scansione laser. Una volta scansionato l'oggetto, abbiamo una nuvola di punti e un modello poligonale molto precisi e di alta qualità, grazie agli strumenti disponibili durante il processo di acquisizione”, spiega Lionel Poncet. “Una volta ricevuti i dati, utilizzando i report in nostro possesso che indicano le aree critiche di assemblaggio, lanciamo analisi che tengono conto dei componenti costruiti e di quelli situati nelle vicinanze di cui si conoscono le dimensioni, per assicurarci che funzionino bene insieme. Per quanto riguarda la base del criostato, ci siamo subito resi conto che c'erano aree molto critiche, individuate con PolyWorks|Inspector, e che era necessario uno strumento per spostare questo componente al millimetro più vicino su circa trenta centimetri. Sono stati sviluppati diversi strumenti internamente. PolyWorks|Inspector ci ha consentito di scegliere quello più adatto”, aggiunge Hani Gagueche. Lionel Poncet ha inoltre precisato che, in questo caso, PolyWorks ha permesso di ottimizzare la sequenza di installazione a meno di 12 ore.

Sebbene l'installazione della base del criostato non sia stata semplice, sfide ancora più complesse attendono gli specialisti di metrologia e reverse-engineering: certo, i componenti in arrivo sono più piccoli, ma l'area è ora affollata e le tolleranze sono ancora più strette. E anche le scadenze per l'esecuzione dei lavori sono serrate!

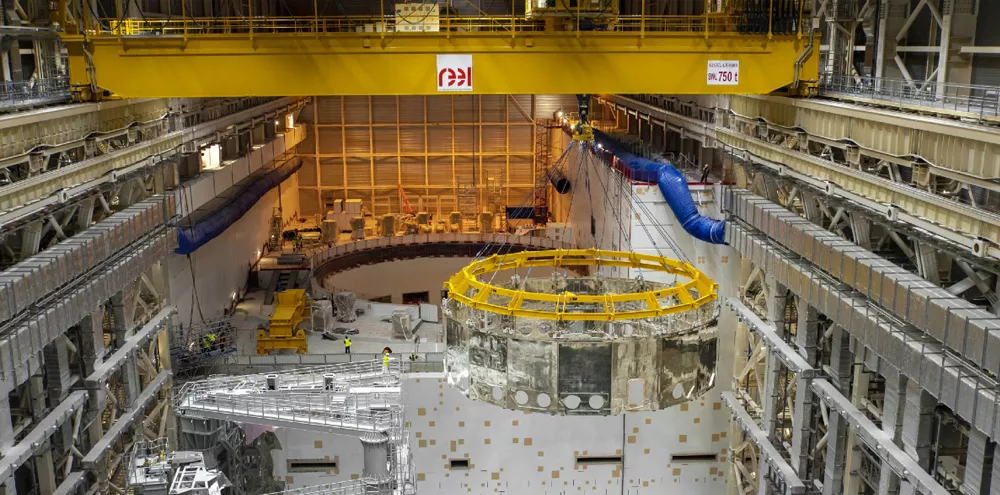

Posizionamento del criostato prima di essere calato nel pozzo del tokamak per l'assemblaggio finale.

Operazioni complesse

“Quest'estate, installare il primo settore della camera a vuoto del tokamak sul suo strumento di premontaggio è stato difficile”, conferma Hani Gagueche. I magneti, lo scudo termico e il settore della camera a vuoto dovevano essere assemblati con uno gioco di soli 20 millimetri nei punti più critici. Per provvedere all'integrazione dei sensori, abbiamo dovuto riposizionare questi elementi l'uno rispetto all'altro utilizzando i rendering di PolyWorks”

“Anche gli anelli di precompressione sono stati completamente scansionati”, ha spiegato Lionel Poncet. È stato creato un modello da integrare nel software CAD in previsione di futuri pacchetti di assemblaggio. Anche le bobine di correzione sono state scansionate con PolyWorks. Sul modello ottenuto, gli spessori devono essere progettati in modo da adattarsi alle interfacce future. Dobbiamo anche caratterizzare e misurare un certo numero di tubi per garantire che non avvengano collisioni con i futuri componenti in arrivo. Inoltre, questo ci permette di conoscere l'interfaccia per le future operazioni di saldatura e taglio”

Montaggio della base del criostato nel pozzo del tokamak.

Mappatura con colori in PolyWorks|Inspector che evidenzia le potenziali collisioni durante il posizionamento finale nella fossa del tokamak.

Oltre ai team interni, anche gli appaltatori utilizzano PolyWorks per acquisire nuvole di punti. “PolyWorks|Inspector è un modulo universale dedicato alla metrologia che consente la connessione di più dispositivi. È disponibile come pacchetto standard o premium e consente la post-elaborazione di nuvole di punti dense con la possibilità di ottenere indicazioni di qualità in tempo reale sull'acquisizione dei dati. Al di là dell'aspetto metrologico, il software consente di ottenere, ad esempio, mappature dei giochi”, spiega Thibaut Hehlen, responsabile vendite di PolyWorks Europa, una filiale di InnovMetric, l'editore di PolyWorks. “Usare un software come PolyWorks è come fare l'orologiaio con dei camion!”, osserva Hani Gagueche.

Per ottenere determinate ricostruzioni 3D eseguite per casi critici, gli specialisti di reverse-engineering utilizzano PolyWorks|Modeler™, una soluzione di modellazione e reverse-engineering. “Questo modulo ci permette di ricostruire le superfici a partire da mesh molto precise e di fornire un file CAD accessibile a tutti, anche quando gli utenti non dispongono di PolyWorks o di computer potenti. Gli utenti di CATIA, che sono molti nel programma ITER, possono così avere accesso ai file che abbiamo prodotto”, spiega Hani Gagueche.

Il nuovo algoritmo di calcolo automatico dell'area in PolyWorks|Modeler sarà presto testato dai team ITER. Questo algoritmo potrebbe consentire un notevole risparmio in termini di tempo di ricostruzione!