Aggiornare i metodi d'ispezione

per stare al passo con il business

InnovMetric e 3D Scan IT aiutano Eifel Inc. a dimezzare i tempi di consegna degli stampi ad iniezione, mantenendo allo stesso tempo margini di profitto.

Eifel Inc. è un'azienda leader nella produzione e nella lavorazione con macchine utensili di prototipi destinati agli interni delle automobili. L'azienda fornisce inoltre lavorazioni per l'industria medicale ed aerospaziale, ed è specializzata nello sviluppo di prodotti attraverso attrezzature di produzione. Vengono prodotti stampi per particolari come: volanti, alloggiamenti per air bag, console e cruscotti, fari, contropannelli di sedili e componenti aftermarket.

Eifel viene spesso chiamata in causa quando un cliente di primo livello necessita di assistenza per la progettazione, per l’ingegnerizzazione e l’industrializzazione. Così il processo produttivo può essere avviato immediatamente dopo l’approvazione da parte dell’ingegneria o se le trattative con il fornitore si sono dilungate troppo, oppure per costruire attrezzature sostitutive quando non è possibile correggere, mediante rilavorazione, eventuali errori dei fornitori di oltreoceano.

† Consulta la nostra NORME SULLA PRIVACY per maggiori dettagli o per revocare il consenso in qualsiasi momento.

La sfida

Prima di effettuare la scansione ed effettuare l’ispezione basata su nuvole di punti, i costruttori di stampi dovevano affidarsi al metodo punto-punto sviluppato per i produttori. Tuttavia, questi metodi non risultavano mai essere adeguati nel caso di pezzi lavorati con macchine utensili o per gli stampi: oltre il 99% della superficie non veniva ispezionata.

La tastatura a contatto richiedeva l’uso di macchine di misura a coordinate (o CMM) in grado di raccogliere i dati acquisendo un punto 3D alla volta: per ottenere i risultati, erano necessari giorni. «Con poche centinaia di punti acquisiti a contatto, è impossibile sperare di individuare tutti i potenziali problemi di superficie all’interno della cavità di uno stampo», spiega Richard Hecker, presidente di Eifel Inc. «Questo è dovuto a dossi, avvallamenti e spigoli vivi tra le superfici adiacenti, che invece dovrebbero giuntarsi dolcemente». Aggiunge: «Per questo ho venduto la mia CMM, e ora per le mie ispezioni delle superfici di classe A uso 3D Scan IT e PolyWorks®».

Eifel e i suoi clienti prestano particolare attenzione a ciò che l’industria automobilistica chiama superfici di classe A, ovvero le superfici più visibili nei saloni dei concessionari. Nel business ipercompetitivo delle automobili, lo stile è tutto. Nella lavorazione near net-shape si fa uso di macchine utensili ad altissima precisione e di macchine CNC per tagliare i metalli esattamente come il modello numerico, ovvero i dati CAD (Computer-Aided Design) che definiscono il particolare; il che significa che la finitura manuale o la lavorazione al banco sono state praticamente eliminate.

«La differenza nella fabbricazione degli stampi è che ora le superfici di classe A si possono misurare. Lo stampista può eseguire le ispezioni sulla base delle specifiche; e quindi la lavorazione net-shape risulta una soluzione pratica per la fabbricazione degli stampi», spiega Hecker. Per Eifel questo ha generato un'opportunità. La risposta è stata ampliare i servizi dell'azienda alla progettazione ed all’ingegneria, concentrandosi principalmente su airbag e volanti ed implementando tecniche di ispezione basate su nuvole di punti ad alta densità in tutti gli aspetti delle operazioni giornaliere.

In Eifel, l’ispezione tramite scansione fa convergere tutti questi aspetti.

La soluzione di Eifel per Autoliv

Per Autoliv, Eifel fornisce strumenti di progettazione e servizi di ingegneria, e realizza stampi per tutti e sei i componenti del sistema airbag lato conducente. Ciascun programma di lavorazione comprende il vano airbag, il supporto decorativo (la cornice) del volante, i pulsanti del cruise control e dell’impianto audio.

«Eifel soddisfa una necessità crescente dei fornitori di primo livello», spiega Hecker. «Vogliono fornitori di pezzi lavorati, in grado di completare un progetto velocemente dall’inizio alla fine, dalla bozza iniziale, anche buttata giù sul retro di una busta, fino alle linee di sottoassemblaggio». Vede il suo business di integrazione tra progettazione e produzione come un processo simultaneo di sviluppo e realizzazione del prodotto (SPDM). «Non siamo solo un’officina di stampi. Non siamo solo uno studio di progettazione: siamo un centro di sviluppo prodotti».

Il fattore cruciale nella costruzione di stampi sta nell’evitare la progettazione irrealizzabile di pezzi da lavorare; questo richiede una comunicazione continua tra i disegnatori, gli ingegneri e gli addetti alle macchine che operano in squadre multidisciplinari in ciascun lavoro. La comunicazione è il cuore dell’SPDM in Eifel.

L’SPDM richiede la validazione di ciascuna fase di costruzione degli stampi tramite ispezione; quindi 3D Scan IT gioca un ruolo vitale attraverso l'intero progettazione e costruzione. Per mezzo di uno scanner a luce bianca con doppia telecamera Imetric-IScan, 3D Scan IT ispeziona tutti i processi di lavorazione a macchina degli stampi in ciascuna fase importante:

- Stampi di prototipi in alluminio

- Stampi di prova e produzione iniziale a tasso ridotto

- Lavorazione acciaio ad alto volume pronta per la produzione

«Le ispezioni ci danno la sicurezza che tutto va bene dal punto di vista del dimensionamento; così possiamo far dormire sonni tranquilli ai nostri clienti».

Vern Phillips, capo ingegnere, airbag e volanti, Autoliv, Nord America

La soluzione di 3D Scan IT per Eifel

La scansione con luce bianca e l’ispezione basata su nuvole di punti consolidano la strategia di business SPDM di Hecker, quando si devono prendere delle decisioni. La loro combinazione fornisce i dati che i tecnici e i clienti di Eifel usano per prendere decisioni critiche in merito alle lavorazioni. «Ciascuna fase di verifica velocizza il processo di costruzione degli stampi e lo rende più affidabile. Affrontare i problemi prima di costruire i pezzi ci consente di non dover correre dietro a un treno già partito. Si sa che lo stampo è costruito bene, e che quindi non ci sono inconvenienti di processo da sanare», Bob Squier, presidente di 3D Scan IT.

La soluzione di InnovMetric per 3D Scan IT

In un minuto o meno, la scansione recupera dalla superficie ispezionata milioni di punti 3D. «Per noi PolyWorks converte tutti i dati della scansione in sovrapposizione in un unico modello poligonale», spiega Squier. «In pochi minuti, i dati sotto forma di punti 3D vengono ridotti del 95% o più in un file di dimensioni gestibili. Il modello poligonale viene quindi ispezionato e confrontato con il modello matematico generato dal sistema CAD dei clienti».

Milioni di punti per valutare la qualità degli stampi

I dati sono stati raccolti usando il sistema di digitalizzazione a luce bianca Imetric IScan V. Il sistema di scansione è stato tarato per un volume di 150 mm, che offre una spaziatura/risoluzione dei punti pari a 0,08 mm. Si tratta di oltre 150 punti per millimetro quadrato.

Lo scanner IScan V funziona come una telecamera 3D. Per ciascun pixel nella telecamera viene calcolata una coordinata in 3D; pertanto, per ciascuna immagine o scansione 3D, possono essere misurati 1,3 milioni di punti. Dal momento che non è possibile vedere tutte le entità del particolare da un unico punto, vengono raccolte più scansioni che vengono allineate utilizzando punti di navigazione comuni.

Ispezione basata su nuvole di punti in PolyWorks

Dopo aver eseguito una scansione dell'oggetto al 100%, i dati vengono combinati in un modello poligonale. La funzionalità IMMerge consente di ottenere una drastica riduzione delle dimensioni della nuvola di punti per semplificare e velocizzare i tempi di ispezione. Il modello poligonale è quindi ispezionato rispetto al modello CAD fornito via IGES. Si utilizza la tecnica dell’allineamento best-fit abbinato ad un allineamento basato su sistema di entità di riferimento (datum). Grazie alla versatilità aggiuntiva offerta dalla funzionalità macro, viene eseguita una macro di ispezione interattiva su tutti i particolari, per garantire la ripetibilità del processo di ispezione e per aumentare la velocità.

Questa macro si articola secondo diverse fasi e realizza i seguenti elementi di ispezione: Allineamento best-fit, confronto rispetto al sistema di entità di riferimento, report con immagini tipo istantanee della vista 3D (acquisite da prospettive predefinite), elementi GD&T (ispezionati secondo allineamenti rispetto a ciascun datum di riferimento definito), punti di confronto (ispezione per singolo punto discreto, per un risultato dell'ispezione in stile CMM) e punti di bordo e spigolo (usando le funzioni di annotazione degli errori). Tutti i risultati sono stati trasferiti allo strumento di report EZLayout di PolyWorks.

La macro di ispezione inserisce automaticamente tutti gli elementi creati in un report secondo un layout standardizzato usando lo strumento EZLayout. Il report viene quindi stampato e distribuito per essere esaminato sotto forma di file PDF.

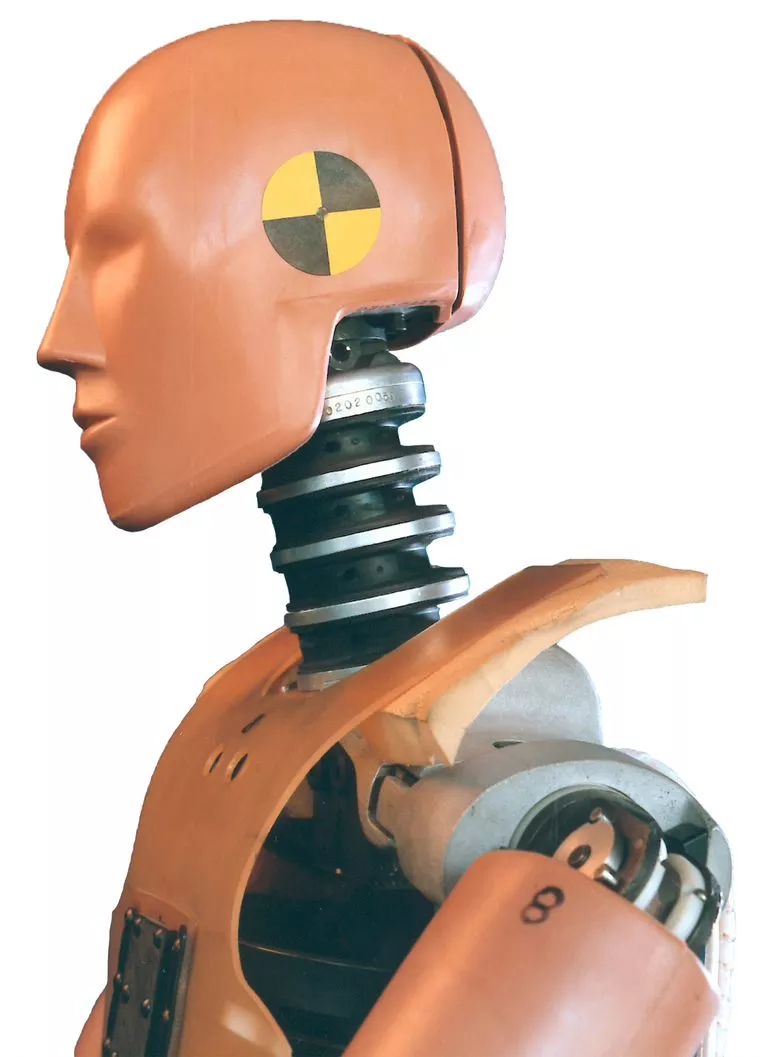

Sistema di digitalizzazione IMetric IScan V

Vantaggi

Nei business di primo livello quale quello automobilistico, un mercato che non lascia spazio a errori, sarebbe errato considerare sovrastimato l'impatto esercitato dalla scansione e dall'ispezione basata su nuvole di punti sulla strategia di business SPDM di Eifel. L’SPDM dipende da dati di superficie precisi; tutti gli altri sistemi e le tecnologie di Eifel sarebbero molto meno efficaci senza questi dati.

La velocità, la completezza e la precisione dell'ispezione basata su nuvole di punti offre tempi di completamento che i costruttori di stampi esteri non sono in grado di eguagliare.

Grazie al metodo della scansione e dell'ispezione con nuvole di punti: «abbiamo sempre dati completamente convalidati, e siamo sempre sicuri delle superfici che stiamo lavorando», spiega Hecker. «Sappiamo che stiamo costruendo stampi esattamente uguali al modello, che le dimensioni e le tolleranze dei particolari stampati saranno corrette e che non ci saranno spigoli vivi nei punti in cui le superfici dovrebbero unirsi in modo armonioso».

Ha aggiunto, inoltre: «La scansione ha anche semplificato l'adeguamento delle modifiche progettuali: un particolare modificato può essere rapidamente riscansionato e confrontato con la precedente geometria 3D. Tutti questi dati comparativi migliorano la nostra pianificazione del percorso critico. Sia noi che i nostri clienti sappiamo che il tutto verrà svolto in tempo utile».

Così la trasformazione del business resta sulla strada giusta

Eifel ha registrato un enorme aumento di business con l’SPDM e il processo di ispezione, aumentando stabilmente il fatturato, dimezzando i tempi di consegna e conservando i margini di profitto in un mercato molto difficile.

Secondo Hecker i vantaggi della scansione e dell’ispezione con nuvole di punti sono:

- Un aumento esponenziale del tempo disponibile per le decisioni fondamentali relative alla lavorazione, più tempo per pensare e reagire

- Un enorme miglioramento nel controllo qualità che non lascia passare nessun difetto superficiale

- Un vantaggio competitivo davvero necessario sugli stampisti a basse tariffe di manodopera che spesso sbagliano a calcolare ritiro e deformazioni e che mancano di rilevare altri dettagli fondamentali

- Un miglioramento nella pianificazione del percorso critico grazie alla presenza di dati comparativi, corretti e rapidi

- Il consolidamento della credibilità di Eifel con Autoliv

I vantaggi di Autoliv sono altrettanto impressionanti

Phillips li riassume così:

- Capacità di valutare cosa succede al ritiro del particolare, confrontando il particolare finale stampato rispetto al modello CAD, grazie alle eccellenti informazioni disponibili nella mappa a colori di PolyWorks

- Sicurezza che il pezzo lavorato sarà assolutamente preciso dopo il ritiro del materiale, grazie a cicli completi di ispezione durante ciascuna fase del processo

- Possibilità di ispezionare le superfici senza le distorsioni dovute al serraggio in un dispositivo di fissaggio, il metodo di verifica delle dimensioni preferito nell’industria automobilistica

- Mantenimento di un elevato livello di credibilità per Autoliv con i clienti

Riassumendo, Hecker spiega: «Eifel impiega la scansione e l'ispezione basata su nuvole di punti per fare in modo che la strategia di business SPDM percorra la strada giusta e ci consenta di ottenere ottimi risultati».