MTU prend son envol grâce à l’inspection de bord d’attaque

MTU Aero Engines s’est tournée vers PolyWorks|InspectorMC pour l’optimisation de ses processus d’inspection.

À plus de 9 144 m (30 000 pi) dans les airs à une vitesse de 885 km/h (550 mi/h), la fiabilité d’un moteur à réaction prend tout son sens. Principal constructeur de moteurs à réaction en Allemagne, MTU Aero Engines a votre sécurité à cœur. La société affiliée à DaimlerChrysler a mis sur pied des processus d’inspection rigoureux pour chaque étape de son cycle de développement et de fabrication de produits afin de garantir la qualité absolue de ses produits. Pour optimiser et accroître la portée de ses techniques d’inspection, MTU s’est tournée vers PolyWorks|Inspector, la référence mondiale en matière de solution logicielle d’inspection par nuage de points. Découvrez comment PolyWorks|Inspector a permis à MTU de réduire considérablement (de plus de 85 %) le temps d’inspection de ses aubes de turbines, tout en procurant à ses ingénieurs de la qualité une quantité inégalée de renseignements sur la qualité des pièces.

Le défi

MTU – Propulsion à l’échelle mondiale

En Allemagne, MTU Aero Engines GmbH, une société affiliée à DaimlerChrysler, est le premier développeur, fabricant et fournisseur de services de développement et de réparation de composants, d’assemblages et de turbines à gaz industrielles pour moteurs d’avions militaires et civils.

L’entreprise prend part à des projets permanents en collaboration avec les principales entreprises mondiales en matière d’intégration et de fabrication de systèmes, dont Pratt & Whitney, General Electric, Rolls-Royce, Snecma, Volvo et FiatAvio.

MTU est reconnue pour son approche technologique pour tout ce qui touche aux moteurs. Elle utilise des technologies de pointe pour le développement, la fabrication et l’inspection. « Cela nous permet d’offrir à nos clients les produits de pointe et de haute qualité auxquels ils ont droit », soutient M. Karl-Heinz Dusel (Ph. D.), ingénieur de la qualité chez MTU.

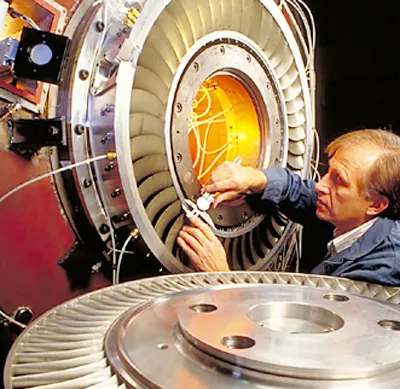

La complexité d’un moteur à réaction

Un moteur à réaction est constitué de centaines de composants, qui doivent tous être inspectés minutieusement avant leur assemblage. Les processus d’inspection qu’utilisait auparavant MTU causaient des goulots d’étranglement dans le cycle de production en raison de la lenteur et de la complexité des techniques utilisées. En plus d’avoir une vitesse limitée, l’équipement d’inspection, comme les machines de mesure tridimensionnelle (MMT), a une portée réduite, ce qui force les ingénieurs à se concentrer uniquement sur certaines caractéristiques d’une pièce et les prive de certains renseignements utiles.

Un moteur à réaction sert à propulser les avions vers l’avant. Pour décoller et voler, le moteur à réaction d’un avion produit des gaz d’échappement qui s’échappent par l’arrière du moteur. Pour créer cette énorme quantité d’énergie (poussée), le ventilateur avant du moteur aspire de l’air pour la combustion. Le compresseur comprime l’air et l’injecte dans la chambre de combustion. Le carburant est ensuite injecté et mélangé avec l’air comprimé entrant, et le mélange de carburant et d’air est brûlé en continu. La chaleur résultante entraîne une forte expansion des gaz, qui s’échappent alors de la chambre de combustion en un flux à haute énergie. Les gaz sortent ensuite par les aubes de la turbine, entraînant leur rotation, ce qui produit l’énergie nécessaire pour actionner le compresseur et le ventilateur.

Les turbines sont composées de plusieurs étages, disposant chacun d’une rangée d’aubes fixes, et d’une rangée d’aubes mobiles. Les aubes, lorsqu’elles sont chauffées au rouge, doivent être suffisamment robustes pour résister à la force centrifuge causée par la rotation à haute vitesse. Dans de telles conditions, aucune imperfection n’est permise! Chaque pièce doit satisfaire aux plus exigeantes spécifications de conception.

Les processus d’inspection traditionnels

Par le passé, MTU utilisait des procédés d’inspection traditionnels à l’aide d’une MMT pour mesurer les aubes. Ce processus augmentait considérablement le délai d’exécution du processus de fabrication :

- Pour chaque aube, le processus d’acquisition de données à l’aide d’une MMT prenait jusqu’à 80 minutes.

- La numérisation sur place de l’aube était impossible durant le processus de fabrication; MTU devait donc apporter les pièces au poste de numérisation.

- Le nombre de points mesurés était limité (cent points), ce qui rendait impossible l’inspection générale de surface.

- L’utilisation d’une MMT est une tâche de longue haleine qui nécessitait une supervision continue par des techniciens hautement qualifiés.

- Le traitement des données, la prise de mesures, les comparaisons et la génération de rapports étaient des processus très longs qui nécessitaient plusieurs suites logicielles.

La solution

Franchir le mur du son avec PolyWorks|Inspector

Pour offrir une garantie supérieure de la qualité de tous ses produits, MTU a collaboré étroitement avec Duwe 3-D Software and Consulting, un fournisseur de solutions de numérisations 3D de bord d’attaque et distributeur du logiciel PolyWorks® en Allemagne. Ensemble, ils ont élaboré une solution d’inspection personnalisée et adaptée aux exigences les plus rigoureuses de l’industrie aéronautique.

MTU profite désormais de nombreux avantages que procure l’utilisation d’un système de numérisation laser 3D et de PolyWorks dans le cadre de ses processus de contrôle de la qualité. Pour l’inspection des aubes de turbines, MTU utilise un numériseur laser monté sur des bras articulés (FARO GoldArm et 3DScanners ModelMaker) pour numériser les pièces directement sur place et pour saisir chaque caractéristique, y compris celles dissimulées.

Cette nouvelle technique d’inspection a permis à MTU de réduire drastiquement le délai d’acquisition et de traitement des nuages de points pour ses aubes de turbines :

« Un des avantages indéniables de PolyWorks, c’est sa souplesse, car il peut s’adapter à tous les types de systèmes de numérisation », a déclaré M. Dusel. « Cela nous laisse la liberté d’essayer des solutions et de déterminer celle qui est la mieux adaptée à nos besoins. En plus de cette grande économie de temps, l’inspection par nuage de points haute densité nous offre la possibilité d’essayer plusieurs nouvelles applications de mesures. »

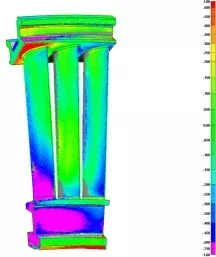

L’inspection globale de surface

Avant d’analyser des zones précises des aubes de la turbine, MTU procède à une évaluation globale de la qualité de la pièce fabriquée en comparant chaque point numérisé avec son point de référence sous-jacent (objet CAO). Les ingénieurs de la qualité définissent les tolérances correspondantes, et une carte de couleurs est générée pour illustrer l’amplitude des écarts. Cette technique fournit un aperçu de la qualité générale de la pièce et permet aux experts de se concentrer sur les zones hors tolérances prédéfinies pour les analyser plus en profondeur. Les techniques d’inspection traditionnelles à l’aide d’une MMT ne fournissent pas de tels renseignements aux ingénieurs de la qualité. Les puissantes capacités de comparaison de PolyWorks ne permettent pas seulement de trouver les déformations d’une pièce; elles aident aussi les ingénieurs de la qualité à déterminer la cause d’un problème survenu lors du processus de fabrication et à le corriger.

Les techniques de comparaison point-à-CAO sont entièrement personnalisables et d’une précision supérieure à toute autre solution logicielle de traitement de nuages de points sur le marché.

L’analyse des profils

Les profils sont l’élément géométrique le plus important d’une aube, car ils ont des conséquences directes sur le flux de gaz. On se sert de coupes transversales pour calculer l’efficacité aérodynamique de chaque aube.

L’analyse des profils est effectuée dans PolyWorks à l’aide de capacités d’analyse de coupes transversales de pointe. Une coupe transversale est une partie d’un profil 2D obtenue en tranchant un plan de la surface de l’objet. Il s’agit alors d’une « tranche » de l’objet. Pour chaque tranche, un profil de données et un profil de référence (CAO) sont créés. Pour obtenir une analyse précise de chaque profil, PolyWorks propose des capacités de recalage local (best-fit local).

Des cartes de couleurs des coupes transversales sont générées conformément aux tolérances définies par l’utilisateur. PolyWorks affiche également les tolérances admises de même que les profils de données et les profils CAO.

L’un des principaux avantages de PolyWorks est sa capacité à fournir les véritables écarts, peu importe l’angle entre les coupes transversales et la normale d’une surface.

L’inspection de bord d’attaque : le dimensionnement virtuel

PolyWorks offre des capacités de dimensionnement virtuel uniques à l’aide de compas 3D. Ces instruments sont des cylindres robustes positionnés dans un espace 3D et allongés jusqu’à ce qu’ils entrent en contact avec un point, un triangle ou une surface NURBS. Dans le présent cas, on utilise des compas pour obtenir la position exacte de points stratégiques sur le bord d’attaque des aubes. Le bord d’attaque est un facteur critique ayant une incidence sur l’aérodynamisme du flux du gaz.

« PolyWorks reproduit virtuellement des processus typiques d’inspection physique à l’aide de jauges », a souligné M. Dusel. « Les capacités de dimensionnement de PolyWorks offrent des renseignements utiles sur les bords d’attaque en une fraction du temps comparativement à notre méthode de mesure physique traditionnelle, tout en préservant le même degré d’exactitude et de précision. »

Le pilote automatique prend les commandes

« Avec PolyWorks, nous occupons le siège du pilote », a ajouté M. Dusel. « PolyWorks vous permet de définir vos propres tolérances, en plus de vous fournir une rétroaction constante pour surveiller vos activités. Grâce aux capacités de langage de macroprogrammation de pointe de PolyWorks, nous pouvons facilement programmer des séquences d’inspection complètes, du premier recalage au rapport final, et ce, en seulement quelques minutes. Puis, en un seul clic de souris, nous activons le dispositif de commande automatique et nous laissons PolyWorks effectuer le processus d’inspection en entier selon nos propres spécifications. »

Les avantages

Les avantages observés découlant de l’utilisation de PolyWorks sont les suivants :

- Fournir plus de renseignements aux ingénieurs de la qualité et réduire les délais pour l’analyse des données, les calculs, etc.

- Augmenter le nombre de pièces inspectées, améliorant ainsi davantage la qualité et la fiabilité générales du produit.

- Permettre aux utilisateurs de prendre des mesures intégrales (pièce entière), et non pas seulement des mesures de zones précises comme c’était le cas avec une MMT.

- Réduire les goulots d’étranglement aux centres d’inspection centralisés, diminuant ainsi les temps d’arrêt sur la chaîne de production.