L’automatisation de l’inspection des barres de direction avec un scanner monté sur robot et PolyWorks|InspectorMC réduit le temps consacré aux opérations de 95 %

La société Saitama Kiki Co., Ltd. œuvre dans le domaine de la fabrication au Japon depuis 1956. En tant que fournisseur de niveau 1, ses activités vont de la recherche et du développement à la production et à la vente. Ses principaux produits sont des pièces de sécurité et hydrauliques essentielles, telles que des freins pour gros véhicules, des composants de direction et des suspensions.

Saitama Kiki a trois installations de production à Saitama et une usine à Yamagata. L’entreprise a commencé la production de composants de direction au Japon dans les années 1970. Elle a aussi ouvert une usine en Thaïlande en 2014 pour fournir des produits qui répondent aux divers besoins de ses clients.

Le défi

Saitama Kiki produit 800 barres de direction par jour pour différents types de véhicules. Ces barres sont des tiges métalliques pliées qui font partie d’un ensemble qui transmet le mouvement du volant aux roues.

Pour contrôler la qualité des pièces, l’entreprise inspecte un sous-échantillon de la production quotidienne. Auparavant, les pièces étaient mesurées manuellement à l’aide d’une MMT CNC Mitutoyo CRYSTA-Apex et les résultats étaient saisis dans le logiciel Mitutoyo MCOSMOS pour le calcul des écarts. Les points et les dimensions fictifs devaient être calculés manuellement à partir d’autres éléments.

Les barres de direction sont des tiges métalliques pliées constituant une pièce importante du mécanisme qui transmet le mouvement du volant aux roues.

Il fallait 20 minutes pour mesurer une pièce et 40 minutes pour calculer les valeurs d’écart. Par ailleurs, plusieurs pièces nécessitaient des mesures différentes et des manuels de procédures distincts, ce qui augmentait le risque d’erreur humaine. Ajoutez à cela la pénurie constante de personnel qualifié pour prendre les mesures et effectuer les inspections et vous obtenez un processus de contrôle de la qualité chronophage et sujet aux erreurs.

Le service d’ingénierie de production, qui a découvert que ces problèmes étaient principalement attribuables à la prise de mesures et aux calculs manuels, a reçu une demande des équipes de terrain pour automatiser l’inspection des barres de direction. Plus précisément, on demandait que les points et dimensions fictifs soient calculés automatiquement à partir d’autres éléments. Saitama Kiki a fait appel au distributeur Toyota Systems Corporation pour l’aider à trouver une solution.

La solution

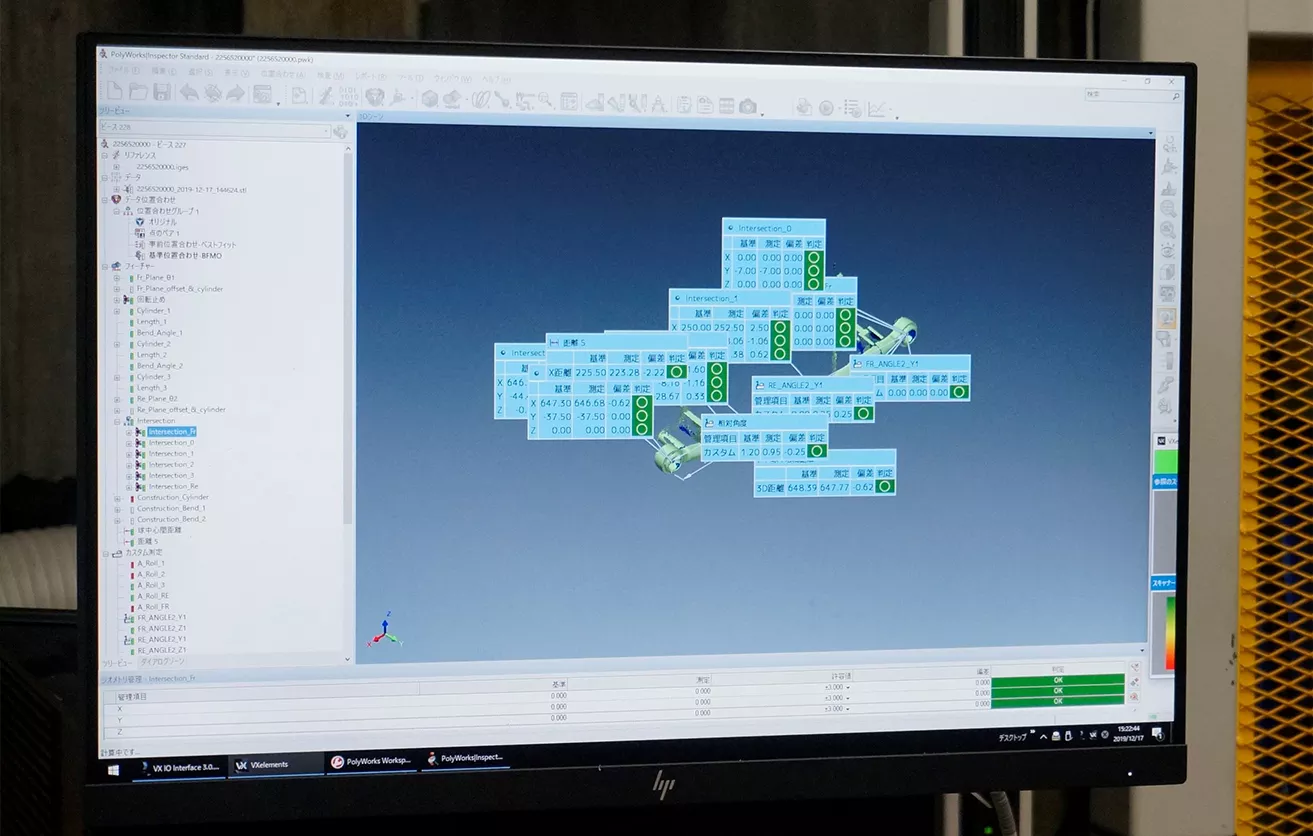

En développant un système automatisé, Toyota Systems Corporation a pris les devants et a comparé différents logiciels. Avec les résultats en main, le service d’ingénierie de production a décidé d’adopter la solution logicielle PolyWorks|Inspector qui offre un plan, un axe, un alignement axé sur les caractéristiques du point central, des tests de tolérance à réussite/échec, le calcul des écarts mesurés par CAO, des améliorations et corrections de bogues mensuelles, ainsi que d’autres fonctionnalités intéressantes. Plus important encore, alors que Saitama Kiki pouvait continuer à mesurer avec le logiciel Mitutoyo MCOSMOS en utilisant plusieurs opérations manuelles après avoir mesuré avec sa MMT CNC Mitutoyo, seul PolyWorks|Inspector a permis d’automatiser toute la série d’opérations en développant des fonctions macros. Saitama Kiki a décidé d’acquérir la solution PolyWorks auprès de PolyWorks Japan, une filiale d’Innovmetric software, créatrice de PolyWorks® Metrology Suite.

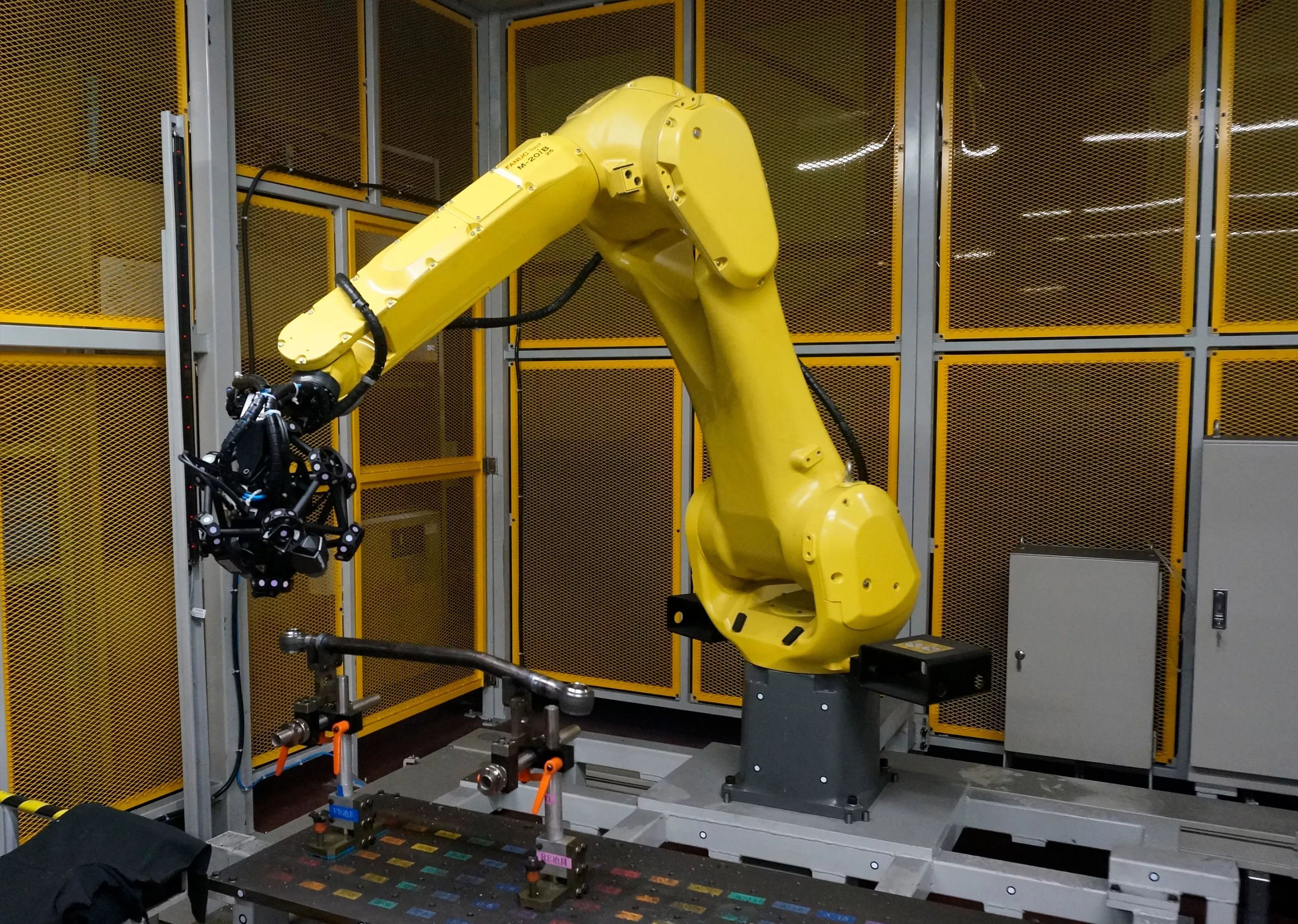

Toyota Systems Corporation a fait équipe avec un intégrateur de systèmes pour automatiser la mesure des barres de direction. Après avoir évalué différentes possibilités, l’entreprise a opté pour un scanner 3D Creaform MetraSCAN et un robot industriel pour la prise de mesures sans intervention humaine. Le logiciel de contrôle utilise une macro PolyWorks. Désormais, la série d’opérations allant de la mesure à l’inspection peut être effectuée automatiquement.

Saitama Kiki a sollicité l’aide de PolyWorks Japan pour développer la macro qui effectue l’inspection. L’équipe de PolyWorks Japan a compris ses besoins et a développé la macro à l’aide d’un fichier STL d’une barre de direction numérisée et du fichier CAO correspondant. Ensuite, elle s’est rendue à l’usine et a testé la macro sur place avec le scanner et le robot. Résultat : un nouveau système automatisé sans aucun besoin d’intervention humaine et très efficace !

Saitama Kiki produit chaque jour environ 800 barres de direction pour les gros véhicules. Environ 100 barres de direction sont mesurées et inspectées automatiquement avec les macros PolyWorks, le scanner 3D Creaform MetraSCAN et un robot industriel.

Les avantages

Grâce à l’automatisation complète de l’inspection des barres de direction, l’intervention humaine et les compétences avancées pour l’inspection des mesures ne sont plus nécessaires et la nouvelle opération peut être mise en œuvre rapidement et facilement. Saitama Kiki utilise les macros PolyWorks|Inspector pour recourir quotidiennement à la mesure automatique des pièces et aux tests de tolérance à réussite/échec.

M. Akira Harada, vice-directeur du service d’ingénierie de production, déclare : « Auparavant, un opérateur attitré passait 20 minutes à mesurer un article manuellement à l’aide d’une MMT CNC Mitutoyo et 40 minutes à calculer les valeurs d’écart avec le logiciel MCOSMOS. Maintenant, grâce à notre scanner monté sur robot, nos macros PolyWorks et PolyWorks|Inspector, nous pouvons mettre en œuvre à la fois la mesure et l’inspection en trois minutes environ, en utilisant une opération entièrement automatisée et sans intervention humaine. Par conséquent, le nombre d’articles inspectés quotidiennement a été multiplié par 20, tandis que le temps consacré aux opérations et les coûts de main-d’œuvre ont été considérablement réduits ».

Lorsqu’une barre de direction est mesurée à l’aide du scanner monté sur robot, une macro PolyWorks|InspectorMC importe automatiquement les données qui sont utilisées pour effectuer des analyses dimensionnelles et signaler les vices.

Il poursuit : « En conséquence, un technicien de mesure attitré peut gérer d’autres tâches de production. De plus, ce processus automatique a éliminé le besoin de différentes versions de manuels de procédures, ainsi que les erreurs et les écarts dans les mesures. Les résultats de mesure sont désormais obtenus de manière uniforme et plus précise »

M. Shinya Ueno, spécialiste de la division d’ingénierie de production du service d’ingénierie de production, déclare : « Nous mesurons et contrôlons la qualité de la chaîne de production comme l’un des nombreux processus de travail. Nous pouvons maintenant prendre les mesures sans même toucher un ordinateur grâce à PolyWorks|Inspector. Les résultats de l’inspection sont imprimés et la rétroaction sur les vices peut être automatiquement mise en œuvre pour améliorer nos processus de fabrication ».

Plans de mise en œuvre avec PolyWorks|Inspector

Saitama Kiki envisage :

- L’utilisation d’une version modifiée de ses macros PolyWorks|Inspector pour mesurer et inspecter automatiquement des produits similaires.

- De connecter le logiciel PolyWorks|Inspector à la MMT CNC Mitutoyo et de créer des séquences de mesure pour la prise de mesures automatique.

- La remise à neuf du programme de l’usine en Thaïlande pour automatiser les inspections à l’aide des macros PolyWorks|Inspector.

Expansion commerciale future

Saitama Kiki s’est développée en tant que fabricant d’équipements pour l’automobile et d’autres marchés et est fière de contribuer avec succès au secteur industriel du Japon. Elle pense que ses efforts pour produire des produits à valeur ajoutée grâce à son savoir-faire en matière de conception contribueront au développement ultérieur de l’entreprise lorsque l’électrification des véhicules et les voitures autonomes deviendront monnaie courante, dans un futur proche.

Saitama Kiki a amélioré la productivité et l’efficacité du travail et a réduit de façon importante le temps consacré aux opérations grâce au logiciel PolyWorks et au développement de macros. Elle vise à optimiser tous ses processus d’inspection de pièces en réduisant le temps de mesure des pièces. De plus, l’entreprise envisage d’automatiser la transmission des résultats de mesure directement vers ses outils d’usinage. Saitama Kiki continuera à fournir les meilleurs produits qui satisfont ses clients avec l’aide d’une technologie de production évoluée et de systèmes d’assurance qualité.