Gestion de données et connectivité numérique

Augmenter la valeur de vos données de mesure 3D

Gestion de données et connectivité numérique

Augmenter la valeur de vos données de mesure 3D

Comment la mise en œuvre des bons outils et processus numériques permet aux fabricants de faire beaucoup plus avec leurs données de mesure 3D.

Les innovations majeures en matière de matériel et de logiciels de mesure 3D des 20 dernières années ont alimenté la croissance considérable de ces technologies dans l’industrie manufacturière. Dans la phase d’ingénierie des produits, ces technologies ont permis de réduire le nombre de prototypes et d’itérations nécessaires pour fournir des outils de fabrication fonctionnels. Dans la phase de préproduction, elles ont contribué à peaufiner le produit et à accélérer le processus d’assemblage. En production, elles permettent de détecter, d’analyser et de corriger les problèmes de fabrication. Ces avantages ne sont pas négligeables.

Étant donné la valeur exceptionnelle que la mesure 3D apporte aux processus d’ingénierie et de fabrication, vous serez peut-être surpris d’apprendre que les processus de mesure 3D n’ont pas beaucoup évolué depuis des décennies. Ils reposent encore sur l’échange manuel de fichiers et de dossiers. En effet, les rapports et les projets d’inspection sont partagés en étant copiés manuellement sur des lecteurs réseau ou au moyen de clés USB. Même lorsqu’une base de données est utilisée pour faciliter le processus de partage, de gros fichiers monolithiques sont téléversés dans le système, ce qui ralentit les transferts de données. Et un transfert de données lent entraîne une fabrication plus lente.

Plusieurs départements de fabrication ont besoin de données de mesure 3D sur une base régulière, mais souvent, ils les obtiennent de façon très inefficace. Bien que cela fonctionne, il existe aujourd’hui d’autres options – bien meilleures. Est-ce que les technologies numériques pourraient aider à alléger ce problème et augmenter la valeur des données de mesure 3D ? En un mot, oui.

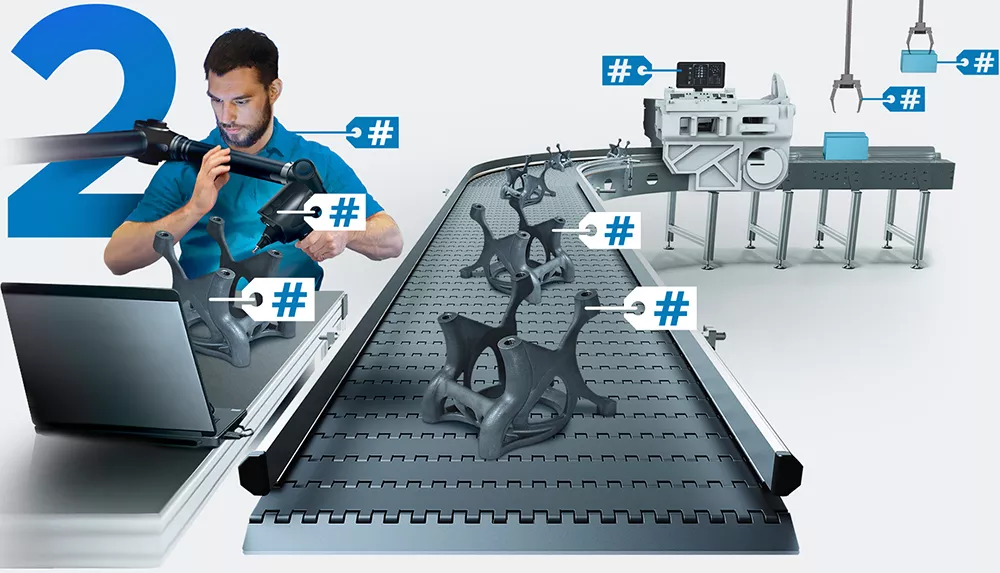

Trois étapes pour augmenter de façon importante la valeur des données de mesure 3D

La première étape consiste à configurer un système de gestion des données de mesure 3D à l’échelle de l’entreprise

Pourquoi est-ce nécessaire ? Parce que le problème fondamental que nous devons résoudre est l’accès aux données. Le bon système de gestion des données peut lever les obstacles et accélérer la fabrication dans son ensemble.

Et il y a définitivement des obstacles en ce moment. Selon un rapport de McKinsey, les employés consacrent en moyenne 1,8 heure chaque jour, ou 9,3 heures par semaine, à rechercher et à collecter des renseignements. En ce qui a trait à la qualité, un sondage mené par InnovMetric auprès des opérateurs responsables du contrôle de la qualité a révélé qu’ils consacrent en moyenne plus de 3 heures par semaine à rechercher, à classer et à partager avec leurs collègues des fichiers de projets d’inspection. Le partage des projets représente une part importante du flux de travail – dans un processus de fabrication typique à haut volume, des centaines de projets d’inspection doivent être gérés et partagés chaque semaine.

Un système de gestion des données rend les données de mesure 3D aussi accessibles que votre boîte de courriel. Il :

-

automatise la gestion des dossiers ;

-

assure la sécurité et l’intégrité des données en les centralisant et en favorisant l’utilisation de stratégies de sauvegarde fiables ;

-

offre un moteur de recherche qui permet de trouver facilement un projet de mesure 3D en entrant des mots-clés au lieu de parcourir des fichiers ;

-

gère les autorisations afin de contrôler qui peut accéder aux données et comment ces données peuvent être utilisées.

Pour améliorer davantage l’accessibilité, de nombreux systèmes de gestion des données offrent également un accès aux données par l’intermédiaire de navigateurs Web et d’applications mobiles. Imaginez pouvoir ouvrir un projet de mesure 3D sur n’importe quelle plateforme, où que vous soyez ! La commodité d’une technologie grand public rencontre enfin la mesure 3D. Avec cette technologie en place, il devient également possible d’intégrer la communication numérique dans les processus de fabrication. Par exemple, n’importe qui dans l’organisation peut facilement partager des données de mesure 3D par courriel ou messagerie instantanée, permettant ainsi aux destinataires d’examiner les données dans un navigateur Web en un seul clic.

En facilitant le partage des données de mesure 3D et la communication au moyen d’outils numériques, un système de gestion des données permet d’améliorer l’ingénierie des produits, la préproduction et la production, car il favorise ce qui suit :

-

Itérations plus rapides et possiblement moins nombreuses lors de la résolution d’un problème de fabrication

-

Collaboration plus efficace entre les départements

-

Collaboration plus facile avec les fournisseurs externes

-

Réactivité en temps réel

La seconde étape est la mise en œuvre d’une stratégie de gestion des métadonnées

Les métadonnées sont des renseignements clés de processus concernant les pièces. Elles décrivent le contexte de conception (numéro de pièce, numéro de dessin, etc.), caractérisent la façon dont un item a été fabriqué (numéro de série, numéro de chaîne de production, etc.) et décrivent la façon dont l’item a été mesuré (nom de l’opérateur, identifiant du dispositif, etc.). Les fabricants doivent déterminer les renseignements qu’ils souhaitent stocker sous forme de métadonnées dans le système de gestion des données et en contrôler la qualité.

Les métadonnées améliorent la performance de l’accès aux données de mesure 3D :

-

Plutôt que de passer de 5 à 15 minutes à chercher un projet d’inspection, celui-ci est trouvé après une recherche de 15 à 30 secondes. L’entrée d’un ou de deux détails au sujet d’un projet, comme un numéro de série ou un numéro de pièce, permet aux utilisateurs de trouver rapidement les données désirées dès le premier essai.

-

Les métadonnées sont essentielles à l’analyse des causes profondes pour cerner et résoudre les problèmes de fabrication. Par exemple, la comparaison de la qualité de pièces produites par deux fournisseurs n’est possible que si les items mesurés sont associés au bon fournisseur.

La troisième étape consiste à accorder un accès à tous les utilisateurs du système de gestion du cycle de vie du produit (PLM)

Les systèmes PLM gèrent l’intégralité du cycle de vie d’un produit en intégrant des données, des processus, des systèmes et des personnes et en fournissant une infrastructure de données sur les produits. Grâce à un système de gestion des données qui fournit des URL stables – c.-à-d., des adresses précises vers une ressource donnée sur le Web – il est devenu possible d’injecter des hyperliens dans les éléments PLM des pièces et assemblages individuels, ce qui permet aux utilisateurs de systèmes PLM d’examiner les données de mesure 3D de même que les résultats dans un navigateur Web en un seul clic.

L’intégration des données de mesure 3D dans les processus de PLM numériques accélère le développement des produits et améliore la qualité de manière proactive. Par exemple, les ingénieurs en fabrication peuvent utiliser les données de mesure 3D pour résoudre les problèmes de conception et de fabrication, vérifier le succès ou l’échec d’un correctif et documenter les causes de modifications techniques.

Il est également possible d’améliorer l’efficacité des processus d’approbation existants basés sur le PLM, en liant les révisions CAO à leurs données de mesure 3D correspondantes. Finalement, les données de mesure 3D peuvent fournir des données importantes aux concepteurs leur permettant d’analyser le processus de fabrication actuel afin d’améliorer leurs prochaines conceptions.

Pourquoi commencer une transformation numérique avec des processus de mesure 3D ?

La mise en œuvre d’un système de gestion des données, d’une stratégie relative aux métadonnées personnalisées, et d’une interconnectivité avec le système PLM place les données de mesure 3D au cœur des processus d’ingénierie et de fabrication d’un fabricant. Voici quatre raisons fondamentales pour lesquelles les entreprises manufacturières devraient envisager les processus de mesure 3D comme point de départ idéal de leur parcours de transformation numérique :

|

Connaître du succès dès le départ

|

|

Minimiser les risques commerciaux

|

|

Créer un cadre structurant

|

|

Améliorer la qualité des données

|

Connaître du succès dès le départ

- Le bon sens veut que les entreprises donnent la priorité aux projets peu coûteux offrant un rendement des investissements rapide. Les fruits à portée de main sont toujours faciles à vendre. Lors de la mise en place d’un système de gestion des données de mesure 3D, comme PolyWorks|DataLoop™ d’InnovMetric, les entreprises récupèrent leur investissement rapidement en quelques semaines en réalisant d’importants gains de productivité. Commencer par un projet facile qui offre des avantages tangibles et un excellent rendement des investissements est le moyen le plus sûr de mobiliser les employés en vue d’une transformation numérique réussie.

Minimiser les risques commerciaux

- Les organisations peuvent mettre en œuvre les trois étapes de transformation numérique proposées progressivement, en plusieurs phases, car elles sont indépendantes les unes des autres, afin de minimiser les perturbations sur leurs activités et de laisser suffisamment de temps à leurs équipes pour acquérir de nouvelles compétences en matière de technologies numériques.

Créer un cadre structurant

- Les URL stables fournies par le système de gestion des données permettent des communications numériques riches en contenu, car les équipes peuvent intégrer des données de mesure 3D dans leurs messages afin de collaborer avec leurs collègues.

- L’accès à partir de navigateurs Web, de dispositifs mobiles et de solutions PLM permet à tous les membres de l’entreprise de disposer de données de mesure 3D facilement accessibles, quel que soit le département au sein duquel ils travaillent.

Améliorer la qualité des données

- La disponibilité des résultats de mesure en 3D, plutôt que les rapports traditionnels en 2D, permet d’effectuer une analyse approfondie des projets d’inspection 3D riches en renseignements afin d’analyser les problèmes dimensionnels sous plusieurs angles.

- La disponibilité d’un jumeau numérique pour les items numérisés permet également d’ajouter des mesures supplémentaires sur un seul item ou sur plusieurs items afin d’analyser plus en profondeur les zones problématiques.

- L’utilisation d’un système de gestion des données permet de veiller à ce que la dernière version du projet soit toujours utilisée.

La solution existe déjà !

Il existe des solutions prêtes à l’emploi, fiables et éprouvées, qui offrent des processus de mesure 3D numériques modernes. Avec son système de gestion des données de mesure 3D moderne qui permet de centraliser les données de mesure 3D et de faciliter réellement l’accès aux données, l’écosystème numérique PolyWorks® augmente de façon remarquable la valeur des données de mesure 3D pour les entreprises manufacturières.

Le partage des données de manière simple est un besoin pour toute entreprise. Les fabricants ont besoin de données de mesure 3D, et pour obtenir les meilleurs résultats, ils en ont besoin rapidement. La valeur des données de mesure 3D augmente plus elles arrivent rapidement !