Retrait, gauchissement et délai

InnovMetric et ShapeGrabber aident le personnel de MPC Molder à prendre des décisions rapidement en matière de fabrication de pièces automobiles.

Miniature Precision Components (MPC) a commencé à offrir de nouveaux produits aux constructeurs automobiles, car ses produits phares étaient devenus des produits de base (soupapes RGC, connecteurs, flexibles, raccords, réservoirs, bouchons de remplissage, etc.) dont les marges de profit s’amenuisaient. L’entreprise offre donc désormais, entre autres, des couvercles de moteur décorés de logos. Contrairement à presque tous les produits précédents de MPC, ces pièces ont beaucoup de style : elles sont bombées, estampées ou cannelées. Les constructeurs automobiles appellent ce type de pièces des « pièces d’apparence », car les acheteurs les voient dans les salles d’exposition des concessionnaires.

Puisque ces pièces sont beaucoup plus grandes que pratiquement toutes celles produites par MPC par le passé, le retrait et le gauchissement présentaient de nouveaux défis majeurs en matière de contrôle de la qualité. Pour commencer la production selon l’échéancier, les ingénieurs ont dû prendre, en trop peu de temps, des décisions cruciales quant à l’outillage et au processus sans avoir suffisamment de données.

À eux seuls, le retrait et le gauchissement peuvent aisément dépasser la totalité du budget de tolérances. Les variations inhérentes au processus de moulage font qu’il est encore plus difficile de s’assurer que les pièces respecteront les spécifications. Comme toujours, dans l’industrie automobile, le temps est au cœur des relations d’affaires. À la réception d’un moule, MPC dispose de seulement quatre semaines pour démarrer la production et soumettre des échantillons de pièces.

Les dimensions doivent respecter un

« budget » de tolérances de +/- 5 mm (environ 0,200 po). Il faut tenir compte de toutes les variations liées aux processus, aux matériaux et à l’outillage.

Il est possible de compenser le retrait et le gauchissement en :

- modifiant le processus de moulage;

- assouplissant les tolérances de la pièce;

- fabriquant un gabarit conformateur;

- modifiant l’outil utilisé pour former la pièce.

Choisir et mettre en œuvre une ou plusieurs de ces méthodes peut facilement prendre quatre semaines, ce qui ne laisse plus de temps pour régler d’autres problèmes. « Nous disposons seulement de ce créneau de quatre semaines pour ajuster et stabiliser le processus de moulage, et le retrait et le gauchissement ne sont pas les seuls éléments à prendre en compte », a précisé M. Clark.

MPC a résolu ses problèmes de retrait et de gauchissement à l’aide du numériseur laser 3D ShapeGrabber et du logiciel d’inspection par nuage de points PolyWorks® d’InnovMetric Logiciels inc. Le personnel avisé de la direction de MPC a su tirer deux avantages concurrentiels de cette solution : une mise en marché plus rapide et un contrôle de la qualité supérieur!

Le défi

La principale difficulté liée au retrait et au gauchissement est qu’ils ont des causes distinctes. Le retrait est dû au matériel; il varie de 2 % à 14 % et peut être différent selon les lots de résine. Le gauchissement, quant à lui, est dû au refroidissement et à l’utilisation de sections épaisses et minces par le concepteur. Pour corriger ces problèmes de dimensions et de tolérances, il faut énormément d’analyses et de calculs, en plus de nombreuses années d’expérience.

Les fabricants de moules débutent la conception d’un nouvel outil d’après les valeurs de retrait estimées de la fiche signalétique (FS) de la résine de plastique. Pour compenser le gauchissement, les fabricants de moules mettent en pratique leurs connaissances des entrées, des évents et des canaux de refroidissement. Cependant, jusqu’à ce qu’un outil soit fabriqué et utilisé, le retrait et le gauchissement ne sont que des estimations éclairées.

Le palpage, l’analyse d’écoulement des moules et la photogrammétrie n’étaient pas suffisants

Avant l’inspection par balayage et par nuage de points, les fabricants de moules n’avaient pas d’outil d’inspection de surface à la fois complet et rapide. Les méthodes les plus efficaces étaient le palpage à l’aide d’une machine de mesure tridimensionnelle (MMT), l’analyse d’écoulement des moules et la photogrammétrie. Toutes ces méthodes étaient loin d’être suffisantes.

Le palpage

Le palpage ne détecte pas les petites bosses, les petits creux et, comme l’a souligné M. Clark : « les déformations encore plus subtiles, comme un gauchissement dans le pas d’une paire de points X et Y qui entraîne la torsion d’un autre point et le repousse en dehors de sa tolérance Z. » C’est pourquoi l’inspection minutieuse d’une surface nécessite quelque 500 000 points en trois dimensions (3D), et parfois même près d’un million, contrairement aux quelques centaines de points fournis par le palpage.

M. Clark a ajouté : « Avec une MMT, il faut sept jours ouvrables de travail pour l’organisation d’une tâche, deux de plus pour la prise de mesures, et cinq jours supplémentaires pour le traitement de toutes les données. Puisque la MMT est toujours en cours d’utilisation, nous devons parfois attendre sept autres jours, le temps qu’elle se libère. Par conséquent, en utilisant des méthodes point par point, nous n’avons, au mieux, que deux essais pour obtenir de bons résultats. »

L’analyse d’écoulement des moules

L’analyse d’écoulement des moules consiste en une simulation par ordinateur qui prédit le retrait et le gauchissement de la résine en fonction de l’emplacement et de la taille des entrées de l’outil. Il y a trois principaux désavantages :

- Des dimensions nominales sont utilisées au lieu de données d’inspection de la pièce; il est donc plus difficile d’apporter des modifications subséquentes au moule.

- Les prédictions de gauchissement ne sont que théoriques et numériques. Aller au-delà des analyses virtuelles de l’écoulement des moules nécessite des ajustements que les fabricants de moules pourraient refuser de fournir.

- Comme dans toute simulation, les analyses d’écoulement des moules reposent sur des hypothèses implicites et des valeurs numériques qui pourraient ne pas tenir la route dans le monde réel.

« Nous devons savoir ce qui s’est véritablement passé dans le moule, et non ce qui était censé se passer », a souligné M. Clark. L’analyse d’écoulement des moules est également très coûteuse (jusqu’à 12 000 $ par outil) et prend généralement deux des quatre semaines allouées.

La photogrammétrie

La photogrammétrie signifie littéralement la mesure de photographies haute résolution. La photogrammétrie permet de numériser des surfaces qui sont beaucoup plus larges que le permettrait un numériseur laser, mais il pourrait être nécessaire de coller des marqueurs pour le recalage. Lorsque les photographies ont été numérisées, elles peuvent être comparées à un fichier CAO téléchargé ou être téléversées vers un fichier CAO afin d’y être superposées.

On a utilisé la photogrammétrie comme solution de rechange pour la vérification de gabarits et de jauges pour moteurs d’aspirateur avec faisceau. « Le problème avec l’inspection est que chaque moteur a des composants différents », soutient M. Clark. « Au cours de mes 13 années au sein de l’entreprise, j’ai acheté des milliers de jauges qui ont probablement coûté un total de 3,5 millions de dollars. Puisque ces pièces sont noires, il est très difficile, voire impossible, de les photographier, et nous avons toujours des problèmes avec la lumière ambiante et la perception de la profondeur dans l’axe Z », a ajouté M. Clark.

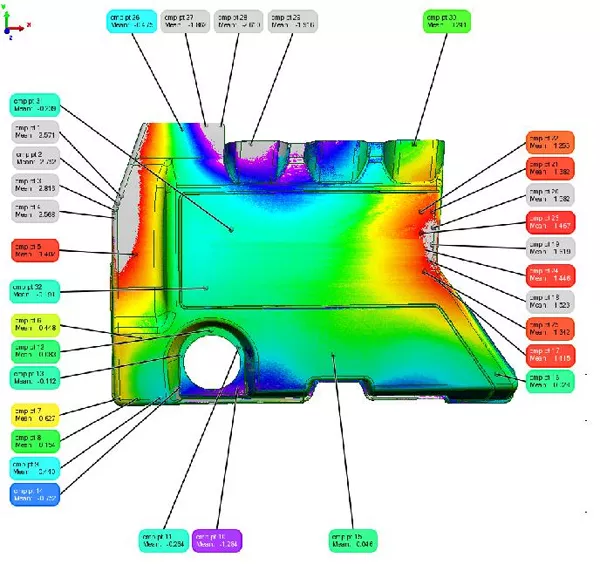

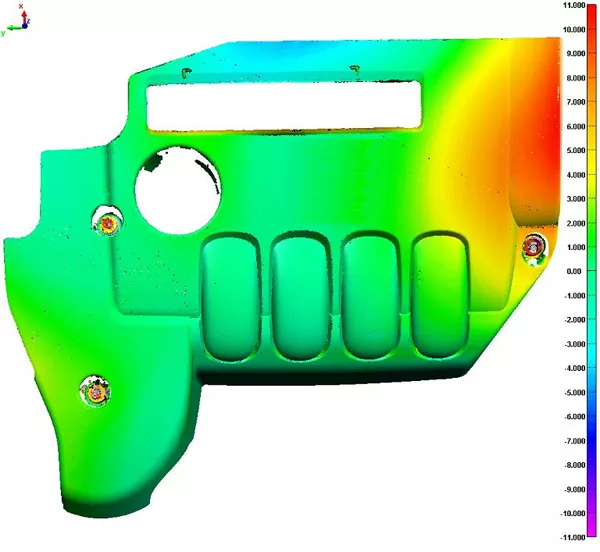

Carte de couleurs de comparaison data à CAO

La solution

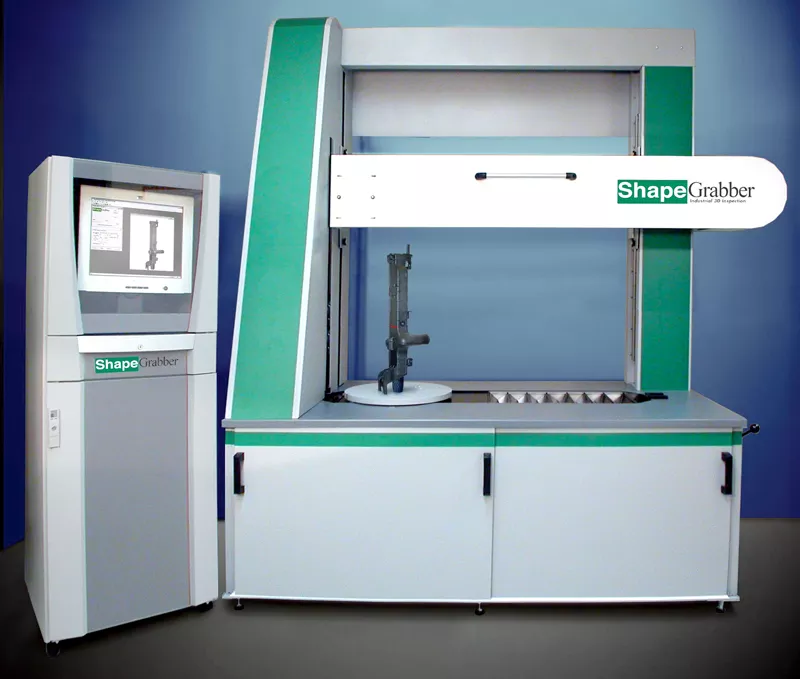

Pour inspecter des pièces en plastique, MPC utilise le numériseur ShapeGrabber Ai810C. Ce numériseur 3D à axes multiples permet à l’utilisateur de demander une numérisation complète d’une pièce en un seul clic de souris : le système s’occupe du reste.

Cette convivialité découle de l’utilisation de plusieurs axes de numérisation (horizontal et vertical), de même que d’un troisième axe de rotation sur lequel la pièce est placée. Tous ces axes sont étalonnés selon le même cadre de référence afin que les multiples numérisations soient automatiquement recalées. En configurant à l’avance les numérisations nécessaires pour une pièce donnée, l’ensemble du jeu de numérisations est facilement automatisé.

Le processus de configuration prend seulement quelques minutes en raison de la très grande profondeur de champ des têtes de balayage. Cette grande profondeur de champ permet de configurer les numérisations à l’aide d’une simple interface utilisateur graphique intuitive, puisqu’il n’est pas nécessaire de suivre étroitement le contour complexe de la pièce, comme c’est le cas avec la plupart des autres numériseurs.

Les têtes de balayage collectent les données à des vitesses variant entre 18 000 et 150 000 points/seconde; la création d’un nuage de points complet pour la pièce ne prend donc que quelques minutes. Ce fichier de données est ensuite facilement traité par PolyWorks|InspectorMC pour finaliser le processus d’inspection.

La combinaison de rapidité et de convivialité du numériseur le rend accessible à un grand nombre d’utilisateurs, et raccourcit les délais de configuration et d’inspection, ce qui réduit drastiquement les coûts d’inspection comparativement aux autres méthodes.

Il faut seulement 15 minutes, et non plus des jours, à MPC pour recueillir les données nécessaires.

L’inspection par nuage de points dans PolyWorks

L’inspection des couvercles de moteur de MPC est désormais effectuée dans PolyWorks|Inspector à l’aide de cartes de tolérances de couleurs. PolyWorks compare le modèle CAO de référence avec les millions de points de données obtenus par le numériseur. Les experts chez MPC définissent les tolérances dans PolyWorks pour déterminer les écarts acceptables et ceux inacceptables entre des points de données et un modèle CAO. L’image créée utilise la totalité du spectre chromatique, du rouge (tolérances positives, trop de matériaux) au bleu (tolérances négatives, pas assez de matériaux). Puisque les tolérances admises de la carte de couleurs sont réglables, il s’agit d’un excellent outil pour les analyses d’hypothèses. « Les cartes de couleurs nous montrent ce qui se passe réellement à l’intérieur du moule, dont les surfaces sont touchées par un changement de tolérance et la mesure de ce changement », a expliqué M. Clark. Il a ajouté : « La carte de couleurs nous montre comment la pièce en plastique flotte véritablement à l’intérieur du moule. Nous savons que le matériau de la pièce va rétrécir pour prendre les bonnes dimensions et que le gauchissement pendant le refroidissement lui donnera la forme prévue par le concepteur. »

Si les ingénieurs chez MPC doivent vérifier un élément non précisé dans le plan d’inspection initial, ils n’ont qu’à cliquer sur le point dans les données ou à ajouter des points en procédant à une nouvelle numérisation. Dans les deux cas, cela ne prend que quelques minutes.

Auparavant, la MMT aurait dû être reprogrammée. « Pour ajouter un seul point de palpage, vous deviez tout recommencer à zéro », a souligné M. Clark. « Ça prenait au moins deux jours. »

Pour les utilisateurs chez MPC et ses clients, la combinaison de ShapeGrabber et de PolyWorks était la seule qui permettait de :

- maintenir le rythme de production et la fréquence des inspections;

- réussir des essais de répétabilité et de reproductibilité normalisés qui certifient les systèmes d’inspection.

Dans un essai de répétabilité et de reproductibilité, un technicien mesure à trois reprises une caractéristique sur dix pièces. Puis, un deuxième technicien mesure la même caractéristique sur les dix mêmes pièces, à trois reprises, avant de comparer les résultats. PolyWorks et ShapeGrabber ont réussi ces essais.

Toutes les autres approches avec numériseur prenaient beaucoup trop de temps. Aucune d’entre elles ne pouvait recueillir les données nécessaires en moins de deux à trois heures.

« En quelques minutes seulement, au lieu de deux ou trois semaines, la numérisation nous donne toutes les données de surface dont nous avons besoin pour choisir l’une de nos options de fabrication », a précisé M. Clark. « Nous obtenons le recalage et le formatage de PolyWorks pratiquement en temps réel. Enfin, nous disposons de suffisamment de temps pour prendre les décisions difficiles relatives à la fabrication. » Il a ajouté : « En raison de la rapidité de la collecte des données dimensionnelles et de tolérance, nous disposons de plusieurs jours supplémentaires pour organiser et analyser chaque tâche. Ce temps supplémentaire est extrêmement avantageux, car il nous permet de décider si nous procédons à l’assouplissement des tolérances, à la modification de l’outil, à des changements au processus, ou à la fabrication d’un gabarit conformateur. »

Ce temps gagné signifie également que les ingénieurs peuvent revenir en arrière pour une deuxième vérification. Celle-ci peut porter sur des zones suspectes d’un nouveau lot d’échantillons de pièces. « ShapeGrabber et PolyWorks nous aident tout au long du processus de configuration », a mentionné M. Clark.

« Nous estimons que MPC a enregistré un rendement du capital investi (RCI) en deux semaines grâce à ShapeGrabber et à PolyWorks », a-t-il ajouté. « Ils nous ont donné deux avantages concurrentiels : un contrôle de la qualité exceptionnel et des démarrages de production rapides. Grâce à l’inspection par balayage 3D et par nuage de points, nous disposons désormais de plusieurs jours supplémentaires pour prendre des décisions d’affaires déterminantes. ShapeGrabber et InnovMetric nous aident tout au long du processus de configuration. »

Les avantages

Réussir sur un nouveau marché exigeant

Le véritable test de l’efficacité d’une nouvelle technologie consiste à déterminer si les avantages dépassent les besoins des utilisateurs dans le cadre de leurs tâches quotidiennes. Dans une grande entreprise, ces avantages se traduisent par des démarrages de production plus rapides, plus de temps pour l’organisation et les analyses, et une augmentation de la souplesse des méthodes.

Cette solution offrait les avantages suivants :

- Un contrôle de la qualité amélioré qui aide MPC à s’assurer que les pièces seront moulées comme prévu, avant que les échantillons soient soumis aux clients;

- L’élimination de nombreuses vérifications de dimensions supplémentaires, ce qui permet aux outils et aux processus d’être prêts plus rapidement pour la production;

- Une souplesse d’inspection accrue, ce qui offre davantage d’options de fabrication à évaluer et plus de temps pour la conception et l’essai du moule. Cela se traduit directement en un nouvel avantage concurrentiel pour MPC : de meilleures pièces, plus rapidement, et des clients encore plus satisfaits;

- Une mise en marché plus rapide. Alors que les concurrents passent des journées ou des semaines à effectuer des inspections par palpage, MPC recueille de 500 000 à plus d’un million de points sur une surface en quelques minutes à peine;

- Une capacité accrue à percer de nouveaux marchés. MPC est passé de pièces rarement visibles et strictement fonctionnelles à des couvercles de moteur hautement stylisés qui sautent aux yeux des consommateurs.