Accélération de l’inspection de prototypage rapide

O’Fallon Casting accélère ses opérations d’inspection de prototypage rapide grâce à PolyWorks®.

Fondée en 1969, O’Fallon Casting est une entreprise de moulage à la cire perdue de métaux non ferreux. Son usine, située à 20 minutes à l’ouest de Saint Louis, au Missouri, fournit des moulages de production et des prototypes rapides dans une vaste gamme de composites. Depuis 2006, O’Fallon Casting utilise la numérisation 3D et les solutions logicielles PolyWorks pour effectuer des inspections par nuage de points de ses pièces moulées et de ses modèles.

O’Fallon Casting est la plus importante entreprise de moulage à la cire perdue de métaux non ferreux; elle a bâti sa réputation sur des moulages de haute qualité à des prix concurrentiels qui répondent aux besoins exigeants des utilisateurs finaux. Dans des installations de 50 000 pieds carrés, l’entreprise se spécialise dans le moulage d’une gamme de composites à matrice métallique et d’alliages d’aluminium, de cuivre et de carbure de silicium, et fournit de simples moulages ou des moulages usinés selon les exigences de ses clients.

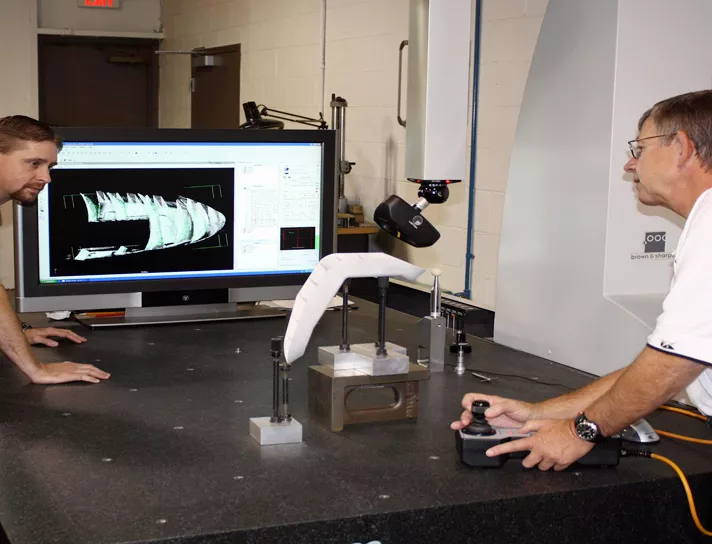

Inspection d’une pièce par Ben Galmiche (à gauche) et Ted Schnarre (à droite) chez O’Fallon Casting à l’aide de la MMT Global, du numériseur laser Metris XC50 et du logiciel PolyWorks.

Le défi

L’entreprise dessert une grande variété de marchés, dont les marchés du conditionnement électronique et des missiles militaires, des soupapes et des pompes, de l’équipement médical et dentaire, de la machinerie de précision automatisée à haute vitesse, du matériel informatique, des machines commerciales, de la robotique, de l’équipement optique et laser, de l’équipement de traitement de plaquettes de silicium, et de l’équipement de fabrication de semi-conducteurs.

Un secteur en croissance pour l’entreprise est le prototypage rapide. Dans ce secteur, on utilise des modèles extensibles générés à partir d’un modèle 3D provenant d’un fichier CAO pour produire efficacement, rapidement et à moindre coût une pièce afin de l’inspecter avant la fabrication d’outils de production.

« Au cours des dernières années, des progrès considérables ont été réalisés en matière de qualité des finis de la surface des modèles, de précision des modèles et de matériaux de rechange pour les modèles. De plus, les modèles actuels sont plus conviviaux pour les formes presque nettes découlant du processus de moulage à la cire perdue », a souligné Ben Galmiche, ingénieur du contrôle de la qualité chez O’Fallon Casting. Grâce à ces progrès, le prototypage rapide de pièces moulées est une bonne solution pour les clients voulant réduire les coûts généraux d’outillage et présenter rapidement des produits sur le marché.

Le contrôle de la qualité est un aspect fondamental d’une entreprise de moulage, et les méthodes d’inspection traditionnelles à l’aide d’un palpeur n’étaient pas adaptées au prototypage rapide.

« Par le passé, nous n’avions pas de moyen efficace et rapide d’inspecter des modèles solides. Nous avions une vieille machine de mesure tridimensionnelle en porte-à-faux qui recueillait des données dimensionnelles à l’aide d’un palpeur. En raison de la lenteur de ce processus, nous cherchions une solution de rechange, » Ben Galmiche.

La solution

Pour raccourcir les délais d’exécution de son processus d’inspection de prototype rapide, O’Fallon Casting s’est tournée vers la numérisation 3D et l’inspection par nuage de points. O’Fallon Casting a remplacé son ancienne MMT par une MMT Global de Hexagon Metrology et l’a équipée d’un numériseur laser 3D Metris XC50 Cross à rubans multiples et à haute vitesse conçu pour l’inspection des entités géométriques des pièces et qui offre une distribution optimale des points dans toutes les directions. Ce nouveau système de mesure 3D a été livré avec la plate-forme logicielle universelle de métrologie 3D de PolyWorks.

Cet investissement s’est avéré être une décision judicieuse, car il a rapidement été rentabilisé. Ce système a été particulièrement utile lorsque O’Fallon Casting a reçu, en 2008, une demande d’inspection du boîtier de feu intégré de bout d’aile d’un Boeing 787 Dreamliner.

Voici comment O’Fallon a réussi à intégrer l’analyse par nuage de points dans toutes les étapes de son processus de prototypage rapide :

- Un modèle du boîtier de feu de bout d’aile a été créé à partir du modèle CAO 3D de la pièce du client à l’aide de la stéréolithographie (SLA) et du frittage sélectif au laser (FSL).

- Le modèle a ensuite subi une inspection visuelle et manuelle afin de déterminer s’il était conforme au modèle CAO de référence de la pièce et si ses proportions étaient adéquates au rétrécissement.

- Une fois le modèle vérifié et approuvé à l’aide du processus d’inspection de PolyWorks, O’Fallon Casting a construit une enveloppe en céramique autour du modèle de prototype rapide.

- L’enveloppe en céramique avec le modèle a ensuite subi un processus de combustion, pendant lequel le modèle s’est vaporisé pour laisser uniquement le moule en céramique. La pièce a été moulée à partir d’aluminium A356 vieilli artificiellement pour correspondre à l’état T6.

- La pièce a ensuite été mesurée à l’aide de la MMT Global et du numériseur au laser Metris. Les données des nuages de points recueillis pendant cette étape ont été transmises au logiciel PolyWorks par voie électronique sur le réseau interne de l’entreprise.

©Boeing

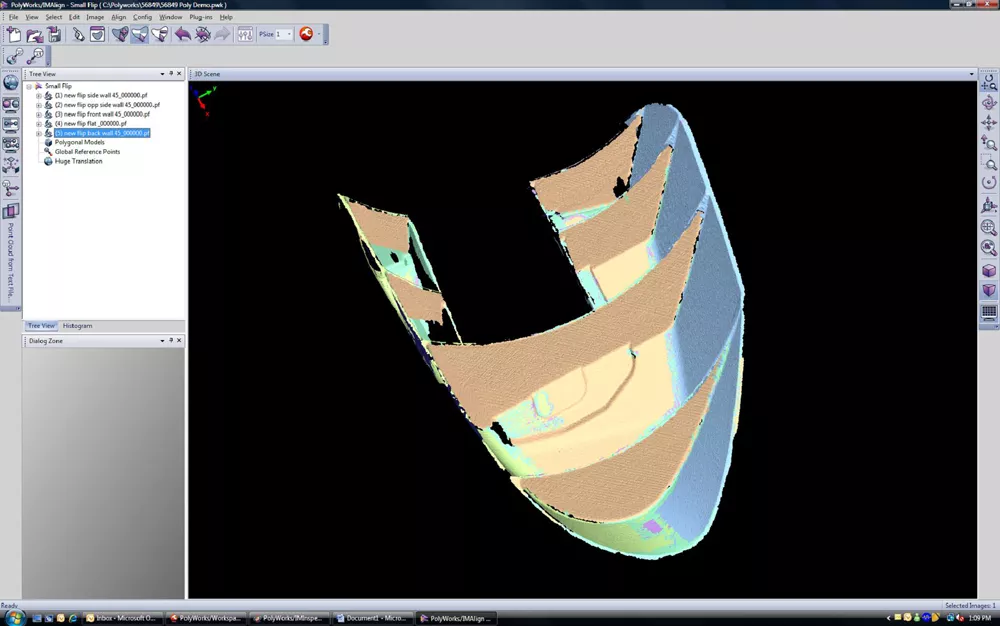

Recalage de la numérisation et réduction du chevauchement avec le module IMAlign de PolyWorks.

Tout au long du processus, O’Fallon Casting a utilisé la numérisation 3D et le logiciel PolyWorks pour inspecter le modèle en mousse et la pièce en aluminium. « Nous importons les données dimensionnelles dans le module IMAlignMC du logiciel PolyWorks, où les trajectoires de numérisation sont automatiquement recalées à l’aide d’un algorithme de recalage best-fit pour créer un modèle en nuage de points de la pièce », a expliqué M. Galmiche. « À ce stade, nous examinons attentivement le modèle pour déterminer si nous avons toutes les données nécessaires pour effectuer une comparaison efficace avec le modèle CAO du client. Au besoin, nous changeons l’orientation de la pièce dans la MMT et nous recueillons des données dimensionnelles à partir d’un autre point de vue. »

Lorsqu’elle recueille des données dimensionnelles sur des pièces de prototype, O’Fallon Casting utilise une vitesse de numérisation très lente pour s’assurer de saisir un degré élevé de détail. Au cours du processus, plus de données que nécessaire sont recueillies. « Nous utilisons la fonction de réduction du chevauchement d’IMAlign pour éliminer automatiquement les zones excédentaires de chevauchement de la numérisation, et ainsi créer un ensemble unique de points de données qui définit précisément les dimensions de la pièce dans ces zones », a-t-il ajouté.

Puis, les numérisations recalées sont fusionnées à l’aide du module IMMergeMC de PolyWorks afin de créer un modèle de maillage polygonal très détaillé et exact des pièces numérisées.

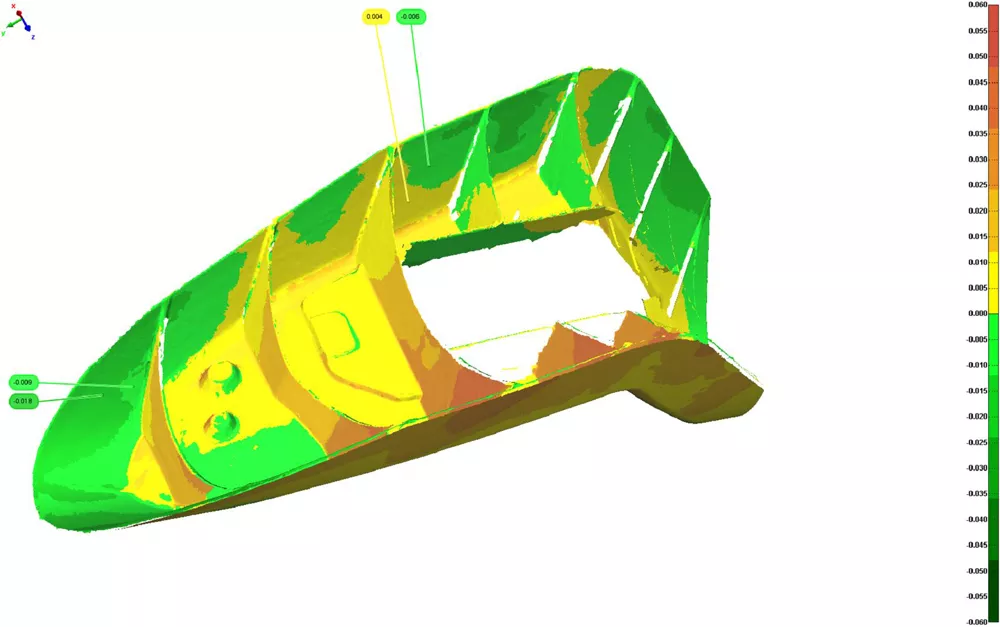

Analyse générale des écarts à l’aide de cartes de couleurs.

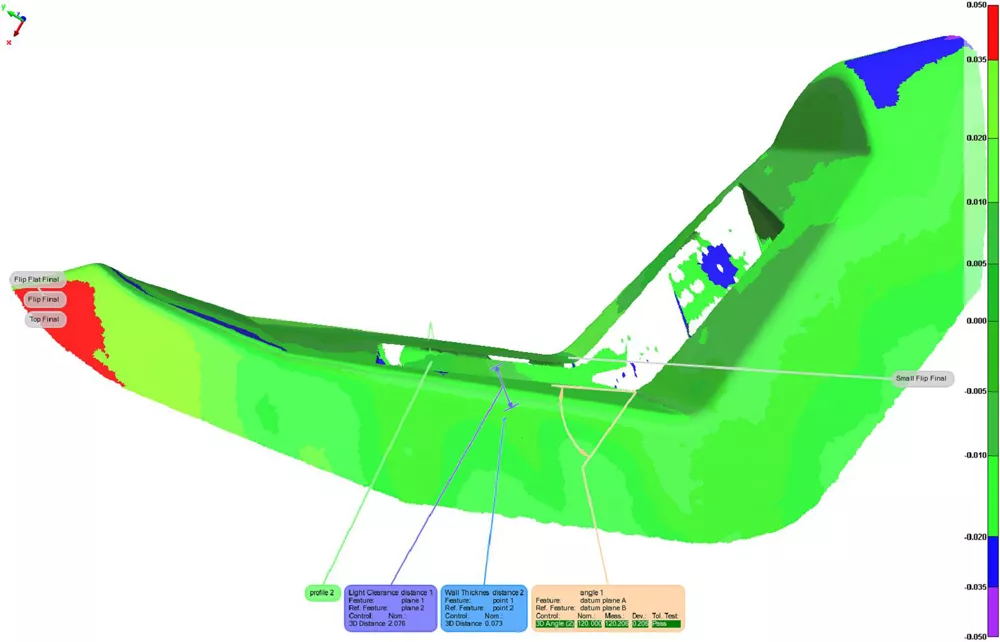

Des analyses de l’épaisseur de la paroi, du jeu, de l’angle 3D et de la planéité sont effectuées à l’aide du module IMInspect de PolyWorks.

« À l’aide des outils IMInspect simples d’utilisation, nous pouvons rapidement voir là où une pièce est hors tolérance par rapport au modèle CAO du client », Ben Galmiche, O'Fallon Casting.

Le modèle de maillage polygonal est ensuite exporté vers le module IMInspectMC de PolyWorks pour le processus de contrôle dimensionnel. Ce module utilise de puissantes techniques de recalage pièce à CAO, dont la technique de recalage best-fit de surfaces contraintes, ainsi que le recalage à partir d’entités géométriques et de points de référence. Cela comprend des outils de comparaison et de mesure pour une analyse exhaustive des écarts de surface et d’une section à l’autre, des vérifications de dimensions et de tolérances géométriques (GD&T), du jeu et de l’épaisseur. Pour ce projet en particulier, O’Fallon Casting a utilisé cinq outils propres à IMInspect afin de vérifier le boîtier du feu de bout d’aile :

- Une comparaison générale a été effectuée pour calculer les écarts entre chaque point numérisé et son point de référence CAO correspondant. Une carte de couleurs a été créée selon les tolérances établies par O’Fallon Casting.

- Pour garantir que le rayon de lumière soit projeté sans interférence, le jeu de la pièce a été mesuré en comparant des distances 3D entre deux avions.

- L’épaisseur de la paroi a été extraite en calculant les distances 3D entre deux points. Cela permet d’en garantir la solidité et de confirmer que la pièce respecte les exigences de conception.

- La planéité et l’angle 3D entre deux surfaces planes (référence A et référence B) ont été calculés à l’aide du moteur d’analyse GD&T de PolyWorks. On a ensuite déterminé si la pièce respectait ou non les tolérances établies (réussite ou échec).

À l’aide de la fonction de production de rapports du logiciel PolyWorks, M. Galmiche a préparé un rapport d’inspection en format AS9102. « En plus des données, nous ajoutons des captures d’écran de la comparaison des modèles afin que les clients puissent constater rapidement quelles parties de la pièce sont hors tolérance. Nous pouvons aussi illustrer la partie de la pièce hors tolérance à l’aide de différentes couleurs pour marquer les différentes plages de tolérance. Finalement, grâce au logiciel gratuit PolyWorks|ViewerMC, nos clients peuvent visualiser leurs projets d’inspection en 3D à partir de leur propre poste de travail. »

©Boeing

Les avantages

La combinaison de la MMT Global, du numériseur au laser Metris XC50 et du logiciel PolyWorks a réduit de façon considérable les délais d’exécution pour créer un prototype rapide d’une pièce chez O’Fallon Casting. « De manière générale, nous sommes très satisfaits de ce nouveau processus d’inspection par nuage de points », a déclaré M. Galmiche. « Pour une pièce normale, la collecte des données dimensionnelles nécessaires prend environ une journée, et l’analyse des données à l’aide du logiciel PolyWorks prend moins d’une demi-journée. Il s’agit d’une réduction d’environ 50 % du temps requis par le passé. La visualisation des données permet également aux clients de consulter rapidement le rapport d’inspection et de comprendre facilement les implications de l’analyse des données dimensionnelles. »

Extra

O’Fallon Casting utilise également la combinaison du numériseur laser, de la MMT et du logiciel PolyWorks pour l’inspection de ses propres moules et de ses outils de compression et de dégauchissage afin de s’assurer qu’ils soient conformes au modèle correspondant. Le logiciel PolyWorks|Inspector montre rapidement et précisément les parties endommagées ou hors tolérance des outils.

M. Galmiche pense également que la nouvelle suite logicielle d’inspection peut être utilisée à d’autres fins. « Certains clients nous ont demandé d’inspecter un composant précis d’un système pour les aider à déterminer si des conditions ambiantes, comme la chaleur, pourraient causer un mauvais fonctionnement du système en question. Nous pouvons effectuer cette inspection rapidement en numérisant la pièce et en comparant les données dimensionnelles réelles de la pièce avec celles prévues lors de la conception à l’aide du logiciel PolyWorks. Cela représente un tout nouveau domaine d’activité pour nous. »

PolyWorks|Reviewer™

PolyWorks|Reviewer™