Cibles mobiles

PolyWorks® contribue au maintien de la production de la centrale électrique de GE

Extreme Fab Inc. est un fabricant de charpentes métalliques qui possède les outils et les compétences nécessaires pour construire l’équipement lourd dont ont besoin l’industrie pétrolière et gazière, l’industrie énergétique et l’industrie du transport routier. L’un de ses principaux clients est GE Aero Energy, qui offre aux entreprises et aux collectivités des moyens de produire de l’énergie de manière fiable et efficace 24 heures sur 24, et ce, que ce soit à l’emplacement ou à proximité du point d’utilisation et à l’intérieur ou à l’extérieur du réseau électrique.

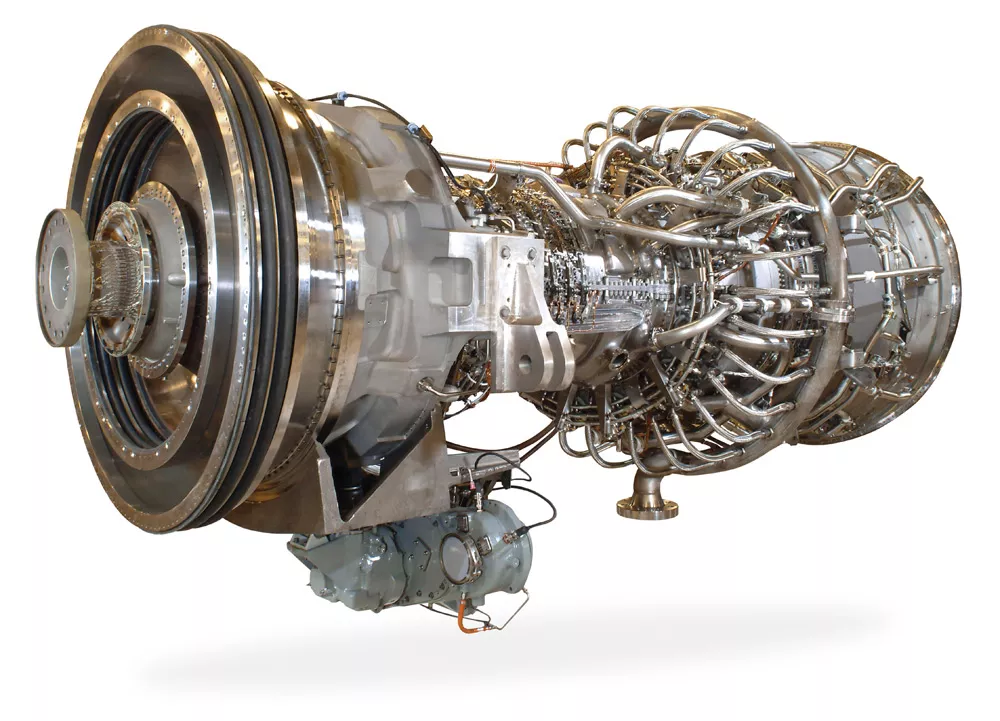

Utilisant une grande variété de combustibles, la turbine à gaz aérodérivée FlexAero LMS100 de GE Aero Energy génère jusqu’à 100 mégawatts d’électricité à un rendement de conversion de 44 %. Cette turbine exceptionnelle, qui est une véritable centrale électrique à elle seule, est conçue pour un déploiement et une installation rapides dans des lieux isolés, comme des villages reculés, des sites de forage ou des zones sinistrées. L’ensemble LMS100 comprend le turbocompresseur, la turbine à gaz et le compresseur, le tout monté et préassemblé. Pour que cet équipement sophistiqué puisse fonctionner adéquatement, un châssis de grande taille et de haute précision est nécessaire.

Pour l’usinage de châssis destinés à GE Aero Energy, Extreme Fab s’allie à Dimensional Engineering, une entreprise qui offre des services de capture de données numériques tridimensionnelles ainsi que des services d’ingénierie et d’analyse permettant d’affronter les défis liés à la conception et à l’ingénierie de la production dans une vaste gamme de secteurs d’activités et d’applications.

La turbine à gaz aérodérivée LMS100 peut fournir jusqu’à 100 mégawatts d’électricité.

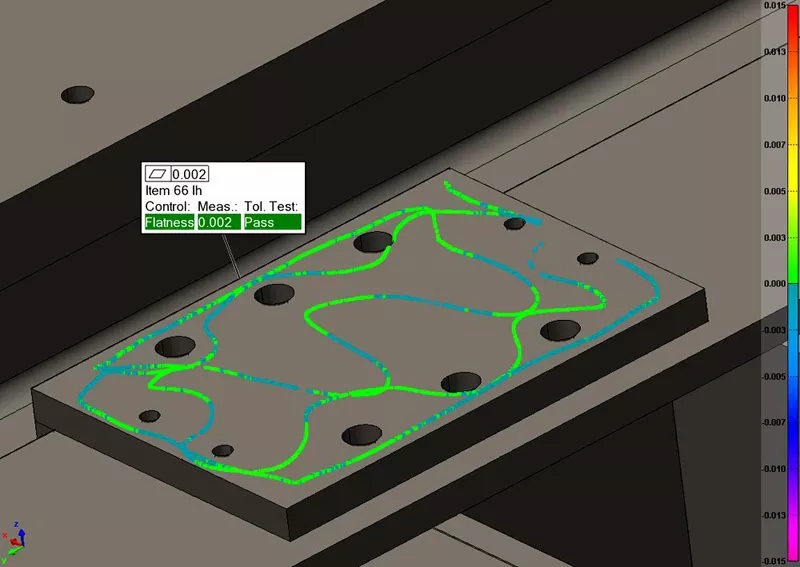

Rendu du châssis de 18,3 mètres (60 pieds) sur 7,6 mètres (25 pieds) usiné avec précision. Les surfaces d’appui (en vert) sont usinées à une planéité de +/- 0,0051 cm (0,002 po).

« Comme l’expédition du châssis vers son lieu d’utilisation coûte des milliers de dollars, les coûts de transport supplémentaires peuvent, à eux seuls, s’élever à quelque dizaines de milliers de dollars si le châssis doit être retourné à Extreme Fab pour un réusinage. »

Des machinistes apportent des ajustements au système d’usinage in situ d’une tonne.

Le défi

Mesurant 18,3 mètres (60 pieds) sur 7,6 mètres (25 pieds), le châssis de la turbine LMS100 est muni de surfaces d’appui et de trous de fixation usinés avec précision. Le moindre écart au moment de l’usinage peut réduire l’efficacité opérationnelle, le rendement énergétique et la durée de vie de la centrale électrique. Selon M. William Bonner, directeur général de Dimensional Engineering, « les bossages de montage doivent avoir une planéité de +/-0,002 pouce [0,0051 cm] et une élévation de +/-0,005 pouce [0,0127 cm] à tous les emplacements, et ce, sur toute la longueur de 60 pieds [18,3 m] du châssis ».

L’usinage d’un objet de grande taille à un tel niveau de précision relève déjà de l’exploit, mais le châssis pose un défi encore plus grand. « Le châssis est toujours en mouvement, il n’est jamais statique », explique M. Bonner. Des systèmes d’usinage in situ d’une tonne reposent sur le châssis lors du découpage de précision. « Chaque fois que la fraiseuse est placée sur le châssis, ce dernier fléchi puisque le poids de la fraiseuse n’est pas réparti de manière égale. »

Au cours du projet d’une durée de dix jours, les machinistes, qui travaillent 12 heures par jour, relocalisent l’équipement, entraînant ainsi le soulèvement, la chute, le gauchissement et la rotation des bossages de montage.

L’expansion thermique est également un facteur qui complique davantage le processus. En raison des variations de température pouvant atteindre jusqu’à 10 °C (50 °F) au cours d’une période de 24 heures, le châssis prend de l’expansion et se contracte tout au long de la journée. « Le rôle de Dimensional Engineering est de contrôler les réglages et de déterminer les angles et la profondeur de coupe afin qu’Extreme Fab puisse offrir le niveau de précision exigé par GE », explique M. Bonner.

Si le châssis est livré à GE sans que toutes les spécifications requises aient été respectées, les conséquences peuvent être désastreuses. « Comme l’expédition du châssis vers son lieu d’utilisation coûte des milliers de dollars, les coûts de transport supplémentaires peuvent, à eux seuls, s’élever à quelque dizaines de milliers de dollars si le châssis doit être retourné à Extreme Fab pour un réusinage. » Si le réusinage a une incidence sur les calendriers de production, la non-conformité peut aussi entraîner des sanctions pécuniaires importantes.

La solution

À chaque déplacement d’une machine, avant chaque coupe et après chaque opération, Dimensional Engineering fournit des mesures précises à Extreme Fab quant au positionnement de la fraiseuse, du dispositif de coupe et de la pièce à travailler lorsque le châssis est à l’état relaxé et statique. Sans ce contrôle des mesures, les spécifications de GE seraient difficiles, voire impossibles à respecter.

M. Bonner affirme que ses outils de prédilection sont les laser trackers FARO et la solution logicielle PolyWorks|InspectorMC d’InnovMetric. « Nous utilisons les laser trackers pour prendre des mesures précises et PolyWorks pour étudier et gérer les données recueillies afin de mener des projets en constante évolution », affirme M. Bonner.

L’équipe de deux personnes dirigée par M. Bonner effectue d’abord le recalage du châssis lorsque celui-ci est dans un état relaxé. À l’aide de 50 cibles de référence soudées à la pièce à travailler, le laser tracker mesure les entités de référence du châssis et PolyWorks est utilisé pour créer un système de coordonnées universel. PolyWorks est ensuite mis à contribution pour établir plusieurs systèmes de coordonnées locaux qui permettent à l’équipe d’isoler le mouvement de chaque bossage de montage, tout en maintenant le lien avec l’ensemble du châssis.

« Si nous ne pouvions pas contrôler les mesures en fonction du repositionnement du laser tracker, cela poserait un grave problème. »

Après avoir positionné et mis à niveau la fraiseuse, l’équipe de M. Bonner mesure le châssis et la position du dispositif de coupe pour fournir des emplacements exacts aux machinistes, afin que ces derniers puissent régler la profondeur et l’angle de coupe. Lorsque l’opération est terminée, les mesures sont prises de nouveau pour vérifier la coupe avant de passer à la prochaine étape.

Puisque les dimensions du châssis varient en fonction de la température, l’équipe de Dimensional Engineering traite toutes les données de mesure à l’aide des fonctions dynamiques de compensation de température offertes par PolyWorks. Cet ajustement, combiné à l’emplacement précis de la pièce d’équipement usinée, permet aux machinistes de régler la trajectoire des dispositifs de coupe sur le châssis en fonction d’une condition thermique stable, et non en se basant sur l’emplacement actuel du châssis qui subit des modifications dynamiques.

En raison de la taille du châssis et pour des considérations liées à la ligne visuelle, les laser trackers FARO sont repositionnés des dizaines de fois au cours des dix jours que dure le projet, ce qui introduit une autre variable dans l’opération d’usinage de précision. Afin de s’assurer que toutes les mesures sont exactes par rapport à la position des laser trackers, l’équipe de M. Bonner utilise les fonctionnalités de déplacement du dispositif et de compensation en bloc de PolyWorks. Comme l’affirme M. Bonner : « Si nous ne pouvions pas contrôler les mesures en fonction du repositionnement du laser tracker, cela poserait un grave problème. »

À la fin du projet, une inspection finale est menée afin de confirmer que le châssis respecte les spécifications de GE. « Nous validons et certifions toutes les mesures au cours du projet et avant l’expédition », conclut M. Bonner.

Les résultats de l’inspection finale confirment la planéité de la surface de montage.

Le châssis fini est préparé en vue d’être expédié à GE.

Les avantages

« Sans le laser tracker et la solution logicielle PolyWorks|Inspector, il serait impossible d’atteindre ce niveau de précision, du moins pas de façon quantifiable, affirme M. Bonner. Nous faisons ce travail depuis six ans et nous avons travaillé sur plus de 50 châssis. Aucun de ces châssis n’a dû faire de coûteux aller-retour en raison d’un réusinage. » Au cours de ces six années, Dimensional Engineering n’a fait l’objet que de deux rapports de non-conformité : le premier rapport portait sur un unique trou non conforme, et le second a été produit en raison de spécifications contradictoires sur les dessins du châssis.

Dimensional Engineering a recours au même processus et aux mêmes outils pour ses autres projets de grande envergure, y compris pour ses travaux sur les composantes auxiliaires de l’ensemble LMS100, comme le refroidisseur intermédiaire. « Les techniques utilisées pour le châssis servent à placer deux rails de montage pour radiateur d’une longueur de 50 pieds [15,2 mètres] pendant qu’elles sont soudées, à positionner 120 trous sur la bride de fixation du radiateur et à assurer le parallélisme des brides d’entrée et de sortie », explique M. Bonner. « Sans les mesures précises obtenues à l’aide du laser tracker FARO et de PolyWorks, le radiateur ne s’adapterait pas correctement dans le refroidisseur intermédiaire, et ce dernier ne s’adapterait pas correctement avec la turbine LMS100. »

Grâce à PolyWorks, Dimensional Engineering parvient à simplifier la gestion des cibles mobiles et à rendre plus prévisible l’usinage de grande envergure.